MODULO GIURIDICO-NORMATIVO

Finalità e tempi della formazione

Ogni macchinario, anche se di funzionamento complesso, è più facile e agevole da usare se lo si conosce bene.

In generale con una macchina ben progettata si riducono notevolmente i rischi di infortunio. Se però chi la utilizza non ne conosce il funzionamento e non è consapevole dei rischi causati da un uso non corretto della stessa potrebbe diventare estremamente pericolosa.

Dopo una specifica ed idonea formazione, la conduzione della macchina, la protezione del carico (movimentazione in sicurezza) e la sicurezza degli addetti circostanti, dipendono dall’abilità di guida e dalla responsabilità personale dell’operatore.

Nell’ambito dell’attività lavorativa le macchine possono diventare pericolose per il conducente e per gli altri se non si rispettano precise norme di sicurezza e di comportamento.

Obblighi in sintesi del datore di lavoro (D.Lgs 81/08)

La legge (art. 36 e 37 del D.Lgs 81/08) impone al datore di lavoro l’obbligo di informare e di formare in modo adeguato i lavoratori circa la sicurezza, la salute e le misure di prevenzione e protezione da adottare in relazione all’attività dell’impresa e con riferimento particolare al ruolo e alle mansioni specifiche di ogni singola maestranza.

La formazione e l’addestramento devono avvenire in occasione:

- dell’assunzione

- del trasferimento o di un cambio di mansione

- dell’introduzione di nuove attrezzature di lavoro, di nuove tecnologie, di nuove sostanze o preparati pericolosi

Tale formazione deve essere eseguita durante l’orario di lavoro, non può comportare oneri economici a carico dei lavoratori e deve avvenire in collaborazione con gli organismi paritetici dove presenti.

Al titolo III, capo I del D.Lgs. 81/08 il legislatore sottolinea altri importanti obblighi per il datore di lavoro al fine di tutelare al meglio la sicurezza e la salute dei lavoratori soprattutto in occasione dell’uso di attrezzature (macchine, apparecchi, utensili, impianti, etc.).

Art. 70 e 71

Il datore di lavoro:

- mette a disposizione dei lavoratori attrezzature conformi alle disposizioni legislative, idonee ai fini della salute e della sicurezza e adeguate al lavoro da svolgere

- si assicura che siano installate ed utilizzate correttamente, come indicato nelle istruzioni del fabbricante

- si accerta per le attrezzature che richiedono per il proprio impiego conoscenze o responsabilità particolari, in relazione ai rischi specifici, che al loro utilizzo sia assegnato personale all’uopo incaricato, che abbia ricevuto una formazione adeguata ed un addestramento specifico, ai fini della tutela della propria ed altrui sicurezza

Il datore di lavoro verifica inoltre che la manutenzione della macchina sia eseguita in conformità alle indicazioni indicate dal fabbricante aggiornando lo specifico libretto a corredo della macchina ove necessario.

Art. 73

Il datore di lavoro:

- si assicura che i lavoratori incaricati all’uso delle attrezzature ricevano ogni informazione e istruzione necessarie riguardo alla sicurezza e relativamente: alle condizioni d’impiego delle attrezzature e alle possibili situazioni anomale

Tali informazioni ed istruzioni devono essere comprensibili ai lavoratori interessati.

Obblighi dei lavoratori

Art. 20 e 78

I lavoratori devono:

- sottoporsi ai programmi d’addestramento

- utilizzare le attrezzature conformemente alle informazioni e all’addestramento ricevuti

- avere cura delle attrezzature messe a loro disposizione

- non devono modificare o rimuovere senza autorizzazione i dispositivi di sicurezza o di segnalazione, né compiere di propria iniziativa manovre e operazioni che non siano di loro competenza ovvero che possano compromettere la sicurezza propria o altrui

- segnalare immediatamente al datore di lavoro, o preposto, qualsiasi difetto o inconveniente rilevato nelle attrezzature messe a disposizione

Sicurezza delle macchine

Qui di seguito si elencano alcuni articoli del D.P.R. 459/96 allo scopo di informare gli operatori sui principali dispositivi e sulle caratteristiche di sicurezza di cui le macchine devono essere dotate ed a cui i costruttori, per legge, devono conformarsi.

Direttiva macchine

(sintesi esemplificativa art. base ed allegati)

Art. 1) campo d’applicazione e definizioni

- definizione di macchina

- definizione di componente

- definizione di messa in servizio

- macchine escluse dal campo di applicazione

Art. 2) conformità ai requisiti essenziali di sicurezza

- immissione sul mercato di macchine o componenti di sicurezza conformi alle disposizioni del presente regolamento (vedi allegato 1) se installati, mantenuti in perfetta efficienza, ed utilizzati conformemente alla loro destinazione e che non pregiudichino la sicurezza e la salute

- attestazione del fabbricante ai sopraccitati requisiti essenziali:

- Per le macchine mediante la dichiarazione di conformità “CE” di cui all’allegato I comma a) e l’apposizione della marcatura di conformità “ce” di cui all’ 5.

- Per i componenti mediante la dichiarazione di conformità “CE” di cui all’allegato II comma c:

- l’installatore della macchina deve procedere secondo le istruzioni fornite dal costruttore a corredo della stessa, avendo la piena responsabilità della corretta esecuzione

Art. 4) procedura di certificazione

Compiti e responsabilità del costruttore, con revoca degli attestati di certificazione “CE”, se le macchine non sono conformi alle disposizioni del presente regolamento.

Art. 5) marcatura “CE”

- il modello è indicato nell’allegato III, ed è costituito dalla sigla “CE”

- tale marcatura è apposta sulla macchina in modo visibile e deve permanere leggibile per tutto il prevedibile periodo di durata della macchina

Art. 7) ritiro dal mercato

Per macchine e componenti di sicurezza muniti della marcatura “CE” e già immessi sul mercato, il controllo della loro conformità ai requisiti essenziali di sicurezza è operato dal Ministero dell’Industria Commercio e Artigianato e dal Ministero del Lavoro e Previdenza Sociale attraverso i propri organi ispettivi, oppure avvalendosi per gli accertamenti di carattere tecnico dell’ISPESL o degli altri uffici tecnici dello stato. Se tali organismi verificano che la macchina (anche se provvista di certificazione di conformità ed utilizzata

conformemente allo specifico impiego) rischia di pregiudicare la sicurezza delle persone, ne ordinano il ritiro temporaneo dal mercato e ne proibiscono l’utilizzo.

Art. 8) organismi di certificazione

Sono autorizzati solo se in possesso di requisiti specifici con decreto emanato dal Ministero dell’Industria Commercio ed Artigianato in concerto con il Ministero del Lavoro e Previdenza Sociale.

Art. 11) norme finali e transitorie

Chiunque venda o noleggi macchine già immesse sul mercato o in servizio alla data di entrata in vigore del presente regolamento e prive del marchio “ce”, deve attestare, sotto la propria responsabilità, a chi acquista o riceve in noleggio, che le stesse sono a norma della legislazione previgente alla data di entrata in vigore del presente regolamento.

ALLEGATO I

Requisiti essenziali di sicurezza e salute

- le macchine per costruzione devono essere atte a funzionare, a essere regolate ed a subire manutenzioni senza che tali operazioni, se eseguite nelle condizioni previste dal fabbricante, espongano a rischi le persone

- il fabbricante deve informare gli utilizzatori dei rischi residui dovuti all’incompleta efficacia delle misure di protezione adottate, indicare se è richiesta una formazione particolare e segnalare se è necessario l’utilizzo di un P.I.

- nelle condizioni d’uso previste devono essere ridotti al minimo possibile il disagio, la fatica, le tensioni psichiche dell’operatore, tenuto conto dei principi dell’economia

- la macchina deve essere fornita completa di tutte le attrezzature e gli accessori speciali essenziali per poterla regolare ed eseguirne la manutenzione ed utilizzarla senza alcun rischio

Comandi

I dispositivi di comando devono essere chiaramente visibili, individuabili e contrassegnati da una marcatura adatta.

Inoltre devono essere disposti in modo tale da garantire una manovra sicura, univoca e rapida:

- la macchina deve essere provvista di dispositivi di segnalazione (quadranti, segnali etc.) ed indicazioni la cui conoscenza è necessaria per un funzionamento sicuro. Dal posto di comando l’operatore deve poter vedere l’indicazione dei sopra citati dispositivi

- dal posto di comando principale l’operatore deve poter essere in grado di assicurarsi dell’assenza di persone esposte nella zona a rischio; se ciò non fosse possibile il sistema di comandi deve essere costruito e progettato in modo che ogni messa in marcia della macchina sia preceduta da un segnale di avvertimento sonoro e/o visivo

Avviamento

L’avviamento della macchina deve essere possibile soltanto con un’azione volontaria su un dispositivo di comando posto a tal fine.

Dispositivo di arresto

In ogni macchina, presso il posto di lavoro, deve essere disposto un dispositivo di comando che consenta l’arresto generale in condizioni di sicurezza

Arresto di emergenza

Ogni macchina deve essere munita di uno o più dispositivi di arresto di emergenza che consenta di evitare situazioni di pericolo che rischiano di prodursi o che si stiano producendo.

Stabilità

La macchina deve essere costruita o progettata in modo che nelle condizioni di funzionamento previste (eventualmente tenendo in considerazione le condizioni climatiche) sia tale da consentire l’utilizzazione senza rischio di rovesciamento, di caduta, o di spostamento intempestivo.

Misure di protezione contro i rischi meccanici

Gli elementi mobili della macchina devono essere progettati, costruiti e disposti per evitare i rischi oppure, dove sussistono rischi, essere muniti di protezione o dispositivi di sicurezza in modo tale da prevenire qualsiasi rischio di contatto che possa provocare infortuni.

I dispositivi di protezione devono essere concepiti ed inseriti nel sistema di comando in modo che:

- la messa in moto degli elementi mobili non sia possibile fino a che l’operatore può raggiungerli

- la persona esposta non possa accedere agli elementi mobili in movimento

- la loro regolazione o movimento richieda un movimento volontario, ad esempio l’uso di un attrezzo, di una chiave,

Manutenzione

Il fabbricante indicherà nelle istruzioni per l’uso, i tipi e le frequenze delle ispezioni e manutenzioni necessarie anche per motivi di sicurezza.

I punti di regolazione, manutenzione o lubrificazione devono essere situati fuori dalle zone pericolose. Gli interventi di pulitura e regolazione devono potere essere eseguiti sulla macchina ferma.

Altri rischi

Se la macchina è alimentata con energia diversa da quella elettrica (ad es. idraulica, pneumatica, o termica, etc.) essa deve essere progettata, costruita ed equipaggiata in modo da prevenire tutti i rischi che possono derivare da questi tipi di energia.

Le tubazioni rigide o elastiche contenenti fluidi, in particolare ad alta pressione, dovranno potere sopportare le sollecitazioni interne ed esterne previste e saranno solidamente fissate e/o protette da qualsiasi tipo di danneggiamento esterno; opportune precauzioni saranno prese affinché in caso di rottura, esse non presentino rischi (movimenti bruschi, getti ad alta pressione etc.)

La macchina deve essere progettata e costruita in modo da evitare qualsiasi rischio di incendio o surriscaldamento provocato dalla stessa macchina.

I tamburi e i rulli devono essere progettati, costruiti ed installati in modo che le funi o le catene di cui sono muniti possano avvolgersi senza lasciare lateralmente l’alloggiamento previsto.

Le macchine esposte al fulmine durante l’uso devono essere equipaggiate in modo da scaricare al suolo le eventuali scariche elettriche.

Segnalazioni

Le informazioni necessarie alla guida di una macchina devono essere chiare e facilmente comprensibili.

Marcatura

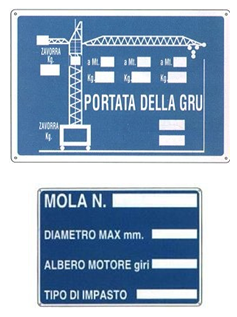

Ogni macchina deve recare in modo leggibile ed indelebile almeno le seguenti indicazioni:

- nome del fabbricante e suo indirizzo

- la marcatura “CE”

- designazione della serie o del tipo

- eventuale n° di serie

- l’anno di costruzione

Se destinata ad essere utilizzata in atmosfera esplosiva, essa deve recare l’apposita indicazione.

La macchina deve recare anche tutte le indicazioni indispensabili alla sicurezza d’esercizio (es. frequenza massima di rotazione di taluni organi, diametro massimo degli utensili che possono essere montati, massa, etc.).

Istruzioni per l’uso

Ogni macchina deve essere accompagnata da una istruzione per l’uso che fornisca almeno le seguenti informazioni:

- riepilogo delle informazioni previste per la marcatura (escluso il n° di serie) eventualmente completate con le indicazioni atte a facilitare la manutenzione (indirizzo del riparatore, )

- le condizioni d’uso previste: modo operativo corretto ed eventuali controindicazioni che in base all’esperienza potrebbero presentarsi

- il o i posti di lavoro che possono essere occupati dai lavoratori

- le istruzioni per eseguire il lavoro senza alcun rischio

- la messa in funzione

- l’utilizzo

- il trasporto, indicando la massa della macchina e dei suoi elementi, allorché devono essere regolarmente

- trasportati separatamente

- l’installazione

- il montaggio e lo smontaggio

- la manutenzione e la riparazione

- se necessario, le istruzioni per l’addestramento

- se necessario, le caratteristiche degli utensili che possono essere montati sulla macchina

- le indicazioni inerenti al rumore aereo prodotto dalla macchina, valore reale o valore stabilito in base alla

- misurazione eseguita su una macchina equivalente

- all’atto della messa in servizio ogni macchina deve essere accompagnata da una traduzione delle istruzioni all’uso nella lingua del paese di utilizzazione e delle istruzioni originali; alle istruzioni saranno allegati gli schemi della macchina necessari per la messa in funzione, la manutenzione, l’ispezione e per ogni avvertenza utile soprattutto in materia di sicurezza

Mobilità delle macchine

Manovratore

È un operatore competente incaricato dello spostamento e utilizzo della macchina.

Illuminazione

Se il fabbricante prevede che le macchine saranno utilizzate in luoghi bui esse dovranno essere munite di un dispositivo d’illuminazione adeguato al lavoro da svolgere, fermo restando le altre normative applicabili (codice stradale ecc…).

Posto di guida

- deve essere progettato tenendo conto dei principi dell’ergonomia (comodità, facilità, mobilità )

- se la visibilità dal posto di guida è limitata, adeguati dispositivi devono ripristinare le condizioni di sicurezza

- se il posto di guida è dotato di cabina, deve essere previsto un luogo destinato alla sistemazione delle istruzioni necessarie al conducente o agli operatori

- la cabina deve essere progettata, costruita ed attrezzata in modo da garantire al conducente buone condizioni di lavoro e sicurezza (ad es. riscaldamento ed aerazione adeguati, visibilità sufficiente, vibrazioni

- contenute, limitata esposizione al rumore, protezione contro la caduta di oggetti e contro il ribaltamento)

- l’uscita deve consentire un rapido abbandono della macchina. Si deve inoltre prevedere un’uscita di sicurezza in una direzione diversa dall’uscita normale

Sedile

Qualora la macchina possa essere munita di una struttura di protezione, in caso di ribaltamento il sedile deve portare una cintura di sicurezza o un dispositivo equivalente che mantenga il conducente al suo posto, senza opporsi ai movimenti necessari alla guida.

Dispositivi di comando

- i pedali devono essere progettati e costruiti in modo che possano essere azionati dal conducente in modo sicuro senza il minimo rischio di confusione. Inoltre devono avere una superficie antisdrucciolevole e devono essere facili da pulire

- le macchine, con conducente trasportato, devono essere dotate di mezzi che scoraggino l’avviamento del motore da parte di persone non autorizzate

- uno spostamento della macchina non deve essere possibile all’atto dell’avviamento del motore

Rischi connessi con il ribaltamento

Quando per una macchina con conducente trasportato esiste il rischio di ribaltamento, essa deve essere progettata e munita di una struttura di protezione contro tale rischio (ROPS: roll-over protective structures). Detta struttura deve essere tale che in caso di ribaltamento garantisca al conducente trasportato un adeguato volume limite di deformazione (DLV).

La cabina deve essere comoda e confortevole.

Rischi connessi con la caduta di oggetti

Quando per una macchina con conducente trasportato esistono rischi connessi con la caduta di oggetti o materiali, essa deve essere progettata e munita, se le sue condizioni lo consentono, di punti di ancoraggio atti a ricevere una struttura a protezione contro tale rischio (FOPS: falling object protective structures).

Detta struttura deve essere tale che, in caso di cadute di oggetti o materiali, garantisca al conducente trasportato un adeguato volume limite di deformazione (DLV).

Altri rischi

- rischi dovuti alla batteria ed accumulatori: l’alloggiamento e la relativa batteria devono essere installati in modo tale da evitare la proiezione di elettrolito sull’operatore in caso di ribaltamento ed evitare l’accumulo di vapori vicino ai posti occupati dagli operatori

- rischio incendio: la macchina, ove le dimensioni lo consentano, deve permettere l’installazione di estintori facilmente accessibili oppure essere munita di sistemi di estinzione che siano parte integrante della stessa macchina

Segnalazione ed avvertimento

Ferme restando le condizioni da rispettare per la circolazione stradale, le macchine con conducente trasportato, devono essere dotate delle seguenti attrezzature:

- un segnalatore acustico che consenta di avvertire le persone esposte

- un sistema di segnalazione luminoso che tenga conto delle condizioni di impiego previste quali ad esempio luci di arresto, luci di retromarcia, girofaro

- una iscrizione sulla macchina stessa che vieti di avvicinarsi durante il lavoro quando le macchine, spostandosi o movimentando i loro utensili, possano creare un rischio particolare. Tale iscrizione deve essere leggibile a distanza sufficiente per garantire la sicurezza delle persone che devono operare nei pressi delle macchine

Marcatura macchine mobili

Oltre alle indicazioni precedentemente elencate la marcatura delle macchine deve essere completata come segue:

- potenza nominale espressa in KW

- la massa in Kg nella configurazione più usuale ed eventualmente

- lo sforzo max. di trazione previsto dal fabbricante al gancio di traino in N

- lo sforzo verticale max. previsto dal fabbricante al gancio di traino in N

Istruzioni macchine mobili

Le istruzioni devono contenere, oltre alle indicazioni minime precedentemente elencate, le seguenti informazioni:

- tipologia delle vibrazioni

- nel caso in cui le macchine consentano vari utilizzi a seconda dell’attrezzature impiegata, il fabbricante della macchina base su cui possono essere applicate le attrezzature intercambiabili ed il fabbricante di queste, devono fornire le istruzioni per consentire il montaggio e l’uso in condizioni di sicurezza

Accessori di sollevamento

Componenti o attrezzature non collegate alle macchine o disposte tra la macchina ed il carico oppure sul carico per consentirne la presa.

Accessori di imbracatura.

Accessori di sollevamento che servono alla realizzazione o all’impiego di una braca, quali ganci ad occhiello, maniglie, anelli, golfari, etc.

Istruzioni d’uso degli accessori di sollevamento

Ogni accessorio di sollevamento (o ciascuna partita di accessori di sollevamento commercialmente indivisibile) deve essere accompagnato da istruzioni per l’uso che forniscano almeno le seguenti indicazioni:

- condizioni normali di esercizio

- prescrizioni per l’uso, il monitoraggio e la manutenzione

- limiti di utilizzazione

Marcatura accessori di sollevamento ed imbracatura

Ogni accessorio di sollevamento deve recare i seguenti marchi:

- identificazione del fabbricante

- identificazione del materiale, se questa informazione è necessaria per la compatibilità dimensionale

- identificazione del carico massimo di utilizzazione

- marcatura “CE”

Per gli accessori di imbracatura (es. funi, cordami, fasce, ecc.) tali indicazioni devono essere apposte su una targa o, per altri mezzi, solidamente fissati sull’accessorio.

Dette indicazioni devono essere leggibili e disposte in un punto tale da non scomparire in seguito alla lavorazione o all’usura e tale da non compromettere la resistenza dell’accessorio.

Fonte: www.scuolaedilebresciana.it

MODULO TECNICO: LE MANUTENZIONI

Manutenzione

Un’accurata manutenzione preventiva è la condizione indispensabile per il mantenimento dei mezzi in perfetta efficienza e quindi un fattore fondamentale di sicurezza e prevenzione degli infortuni. La manutenzione deve essere eseguita nel rispetto delle procedure di sicurezza.

Gli interventi di manutenzione devono essere effettuati ad intervalli regolari (art 71, comma 4 punto 2, e comma 8 punto 2, del D.L.gs 81/08) come previsto nel libretto d’istruzioni del fabbricante. In caso contrario possono verificarsi un’usura eccessiva e quindi difetti precoci nei componenti e nelle strutture delle macchine.

Principali regole da adottare ai fini della sicurezza

- le operazioni di manutenzione devono essere effettuate da personale competente (definito in base all’art 71 comma 7 lettera b del D.L.gs 81/08, quale “lavoratore qualificato in maniera specifica per svolgere detti compiti”), che indossa i regolari DPI (tuta, calzature di sicurezza, guanti, occhiali, visiera, casco ed eventualmente maschera per esalazioni o vapori tossici)

- non effettuare la manutenzione della macchina senza avere letto il manuale delle istruzioni

- usare solo attrezzi adatti al compito specifico ed accertarsi di adoperarli nel modo corretto

- applicare un cartellino di avvertimento (per esempio “manutenzione in corso”, “non azionare”) alla/e leva/e di comando poste nella cabina per avvisare le altre persone che si eseguono lavori alla È opportuno che il cartellino, già predisposto, sia tenuto all’interno dello scomparto dove è posto il manuale operativo

- arrestare il motore prima di procedere alle operazioni di manutenzione

- posizionare la macchina in luogo sicuro e stabile: su un terreno solido, piano, ove non ci sia pericolo di caduta di materiale dall’alto (sassi, frane)

- applicare blocchi o fermi ai cingoli/ruote della macchina per evitare movimenti improvvisi che potrebbero determinare situazioni di pericolo

- se è necessario lavorare al di sotto della macchina o dell’attrezzatura, applicare blocchi e sostegni adeguati e solidi per sostenerne il peso

- non mantenere la macchina sollevata con l’attrezzatura per l’intervento sotto al mezzo; è estremamente pericoloso: un danneggiamento delle tubature dell’impianto idraulico può determinare un cedimento improvviso e la caduta della macchina al suolo

- prima di controllare i fluidi spegnere la macchina, lasciare raffreddare le parti e pulire il motore da sostanze infiammabili

- evitare il contatto con perdite di olio idraulico o con gasolio sotto pressione: potrebbero penetrare nella pelle e negli occhi

- attenzione alle batterie, quelle del tipo piombo-acido producono gas infiammabili ed esplosivi

- in prossimità delle batterie non fumare, evitare archi elettrici e fiamme “scoperte”

- le operazioni di saldatura devono essere eseguite da un saldatore qualificato (previo consulto del fabbricante della macchina o attenendosi alle indicazioni del libretto d’uso) e devono essere effettuate in un luogo provvisto di un attrezzatura adeguata

Manutenzione con motore in moto

E’ normalmente da evitare, possono però sussistere casi in cui per evidenziare un problema occorre mantenere in moto la macchina. Vanno pertanto seguite almeno le seguenti misure di prevenzione:

- impiegare due operai, di cui uno seduto al posto di guida e pronto a spegnere il motore in qualsiasi istante

- accertarsi che l’ambiente di lavoro sia sufficientemente ventilato per disperdere i gas di scarico (ventilare lo scarico verso l’esterno se il locale è chiuso); prestare attenzione ai fumi di scarico in quanto estremamente nocivi

- effettuare a motore acceso solo i controlli ma non le operazioni di manutenzione Descrizione delle normali procedure di sicurezza:

Arrestare il motore della macchina prima di iniziare i lavori di manutenzione.

È necessario verificare giornalmente che non si accumuli sporco sulla massa radiante e sulle alette del radiatore; ciò potrebbe determinare danni al motore e ai componenti idraulici a causa del loro surriscaldamento.

Prima di eseguire lavorazioni in prossimità del braccio meccanico della macchina (o di parti mobili) accertarsi dell’attivazione dei bloccaggi di sicurezza per evitare movimenti pericolosi degli elementi meccanici che potrebbero comportare il rischio di cesoiamento degli arti.

Alcuni dei principali fattori che determinano il buon funzionamento della macchina sono legati alle caratteristiche dell’olio (purezza, giusta quantità) ed al perfetto funzionamento dei filtri, componenti molto importanti per la sicurezza perché impediscono l’ingresso di impurità nel combustibile, nell’olio idraulico e nel circuito di aspirazione.

Alcune considerazioni inerenti alla manutenzione relativa alla sostituzione dell’olio e al filtro dell’aria:

- prima di toccare le tubazioni flessibili indossare i guanti e gli occhiali

- accertarsi che non siano roventi o fessurate con spandimento di olio idraulico

Olio

- è utilizzato nel motore e nell’attrezzatura di lavoro spesso in condizioni operative molto severe (alta pressione, temperature elevate) e quindi si deteriora precocemente con l’uso

- usare un olio che possieda le caratteristiche di grado e temperatura per l’impiego, indicate nel libretto d’istruzioni fornito dal fabbricante

- molti problemi causati alla macchina son dovuti alla contaminazione dell’olio con impurità (acqua, sporcizia, particelle metalliche, )

- è indispensabile adottare particolari precauzioni per non permettere l’ingresso di tali impurità quando si immagazzina o si aggiunge olio alla macchina

- mai mischiare tipi di olio di marche diverse

- non effettuare l’inserimento o l’aggiunta di olio alla macchina in ambienti polverosi o utilizzando contenitori sporchi o polverosi

- una quantità insufficiente o eccesiva di olio può causare problemi al corretto funzionamento della macchina (attenersi ai livelli e alla periodicità dei controlli indicati dal fabbricante)

Filtro dell’aria

- il gruppo del filtro aria è formato generalmente da due elementi, uno principale ed uno di sicurezza

- per effettuare l’ispezione, la pulizia o la manutenzione spegnere il motore per evitare che la sporcizia sia risucchiata all’interno del motore stesso danneggiandolo

- non battere a terra o scuotere il filtro per pulirlo, utilizzare aria compressa con pressione limitata inferiore ai 7 bar (od ai valori indicati dal fabbricante per escludere una deformazione del corpo filtrante) e non umida (per evitare che le particelle di sporco aderiscano al corpo filtrante)

- un controllo giornaliero del filtro dell’aria in concomitanza dell’uso della macchina in ambienti polverosi, è indispensabile per mantenere in perfetta efficienza il mezzo meccanico; la strumentazione elettronica della macchina (accensione spia intasamento sul pannello comando) generalmente segnala l’ostruzione del filtro principale e quindi la necessità dell’eventuale sostituzione

- il fabbricante indica la periodicità (in funzione delle ore lavorate) per la sostituzione del filtro di

- per il montaggio del filtro nuovo attenersi alle indicazioni del fabbricante e assicurarsi che tra la scatola cilindrica e l’elemento di filtraggio ci sia una perfetta tenuta stagna per evitare il passaggio di sporco nell’aspirazione del motore

Pneumatici

Di rilevante importanza per la stabilità ed una operatività in sicurezza della macchina, è il controllo della condizione d’usura dei pneumatici e la verifica della regolare pressione di gonfiaggio, in relazione al tipo di lavorazione svolta come indicato nel libretto del fabbricante del mezzo meccanico.

Tagli profondi nella gomma o un consumo eccessivo del battistrada comportano l’immediata sostituzione del pneumatico.

I pneumatici sono progettati appositamente per il tipo di macchina quindi, se uno è consumato o danneggiato, deve essere sostituito con un altro della stessa misura e disegno del battistrada uguale a quello degli altri.

Il montaggio di pneumatici di misura e caratteristiche diverse sui due lati della macchina può comportare l’usura prematura degli stessi, la perdita di potenza ed uno sforzo eccessivo nella trasmissione.

Operazioni di gonfiaggio dei pneumatici

- attenersi scrupolosamente ai valori di pressione indicati dal costruttore

- il rischio insito in questa operazione è relativo alla necessità dell’uso di aria compressa; in presenza di un pneumatico deteriorato si può infatti verificare lo scoppio dello stesso e/o il distacco dei suoi supporti

- indossare dispositivi di protezione individuale quali tappi o cuffie, occhiali e guanti

- posizionarsi lateralmente rispetto al mezzo (non frontalmente rispetto al pneumatico) e a distanza di sicurezza in maniera di essere protetti in caso di scoppio

Carico del carburante

- tutti i combustibili, la maggior parte dei lubrificanti e qualche miscela di liquido di raffreddamento, sono infiammabili; una perdita o una caduta di combustibile su superfici calde o su componenti elettrici può causare un incendi

- non fumare e non usare fiamme libere durante rifornimenti di carburante o nella zona di rifornimento

- spegnere il cellulare

- durante tutta la fase di lavoro un estintore deve essere sempre posto nelle immediate vicinanze

- il serbatoio di carburante deve essere del tipo omologato

Manutenzione ordinaria affidata al conduttore

II lavoratore incaricato della conduzione della macchina oltre alla pulizia dello stessa, è qualificato per realizzare i seguenti interventi di manutenzione:

- verificare i livelli del liquido refrigerante e dei lubrificanti e, se necessario, sostituirli o rabboccarli

- pulire i filtri aria, olio, combustibile ed eventualmente sostituirli

- ingrassare articolazioni e supporti

- lavare superfici e condotti

- verificare la pressione di gonfiaggio dei pneumatici

- verificare il livello della soluzione elettrolitica contenuta nella batteria ed eventualmente aggiungere acqua distillata, pulire ed ingrassare i morsetti

- caricare il carburante nel serbatoio della macchina

Attività di manutenzione

Possono essere suddivise in due modalità operative tra loro differenti: manutenzione preventiva e manutenzione di emergenza o a guasto.

- la manutenzione preventiva è l’attività programmata in base al ciclo di vita della macchina

- l‘attività prevede l’esecuzione di ispezioni di sicurezza, di corretto funzionamento (di routine) e di interventi tesi ad individuare le condizioni di guasto potenziale e a provvedere ad aggiustamenti, riparazioni o sostituzioni che potrebbero (se non eseguiti) determinare il non utilizzo della macchina

La manutenzione è realizzata su programmazione con periodicità stabilita, quindi con adozione di un sistema di gestione delle attività in cui siano pianificati interventi di:

- verifica del corretto funzionamento, del controllo e della registrazione

- interventi di manutenzione ordinaria e straordinaria

- selezione e formazione del personale addetto

La manutenzione preventiva è un’attività che deve essere documentata mediante la redazione di due documenti tra loro complementari: il Registro dei controlli e delle verifiche di sicurezza realizzato in conseguenza di quanto previsto dall’art. 71 del D. Lgs. 81/2008 e il Registro della manutenzione.

La manutenzione di emergenza o a guasto è l’attività di riparazione, in seguito ad un fermo macchina, fatta con carattere di urgenza.

MODULO TECNICO: GLI ACCESSORI DI SOLLEVAMENTO

Generalità

In linea generale, le norme tecniche di riferimento fanno capo soprattutto a quanto riportato alle norme UNI ISO 4308 (1 e 2) e prEN 13411, prEN 13414.

In particolare, per gli accessori di sollevamento, è da ricordare che ognuno di essi all’atto della immissione sul mercato, ovvero della prima utilizzazione per quelli allestiti direttamente dall’utente, deve oggi soddisfare a quanto riportato ai punti 4.3.2 e 4.4.1 del DPR 459/96 i quali specificano che ogni accessorio di sollevamento deve recare i seguenti dati:

- identificazione del fabbricante

- identificazione del materiale

- identificazione del carico massimo di utilizzazione

- marcatura CE

Per gli accessori di imbracatura che comprendono componenti quali funi e cordami sui quali la marcatura è materialmente impossibile, le indicazioni devono essere apposte su una targa o con altri mezzi solidamente fissata sull’accessorio.

Ogni accessorio di sollevamento o ciascuna partita di accessori di sollevamento commercialmente indivisibile deve essere accompagnato da istruzioni per l’uso che forniscano almeno le seguenti indicazioni:

- le condizioni normali di esercizio

- le prescrizioni per l’uso, il montaggio e la manutenzione

- i limiti di utilizzazione, in particolare per gli accessori che non possano soddisfare le disposizioni del punto 4.1.2.6 e) (gli organi di presa devono essere progettati e costruiti in modo da evitare la caduta improvvisa dei carichi)

Gli accessori di sollevamento devono essere scelti in funzione delle modalità di sollevamento. In particolare per le imbracature si dovrà tener conto di tutte le riduzioni di capacità in funzione delle componenti delle forze peso che si generano. Utile riferimento per la scelta delle funi è la norma UNI ISO 4308.

Per soddisfare a quanto previsto dal punto 4.1.2.6 e) sopra citato, all’atto della immissione sul mercato gli accessori di imbracatura.

Alcune tipologie di accessori di sollevamento

Le forme fondamentali di detti mezzi sono:

- a tratto unico aperto (brache semplici o tiranti)

- a tratto unico chiuso su se stesso (brache ad anello)

- a più tratti concorrenti ad un estremo in un unico anello (brache multiple o gioghi)

- a più tratti collegati ad un estremo ad una o più traverse (bilancieri) Sistemi di attacco: diretto a ganci già predisposti (UNI 2947 – 2948)

con attacchi di tipo flessibile variamente collegati al carico:

- attaccati a legature passanti attorno al carico o preventivamente predisposte con l’impiego di corde, funi o catene tese a mano o mediante appositi dispositivi

- passati sotto e attorno ai carichi, a forma di cappio o canestro o con sistema più complesso

Brache di fune in acciaio

Devono essere marcate ISO 2408

Brache di catena

Brache di fibra

Procedure di imbracaggio e consigli d’uso generale

- effettuata l’imbracatura, controllarne la corrispondenza a quanto voluto (sia come entrata in azione di tutti i tratti previsti attivi, sia come tenuta generale) e la buona equilibratura del carico, facendo innalzare il carico lentamente e soltanto di poco

- effettuata la revisione dell’imbracatura, può essere iniziato il sollevamento del carico avendo cura che esso avvenga verticalmente evitando le inclinazioni che sono pericolose perché danno luogo a cambiamenti di equilibrio del carico con possibilità di sfilamento nonché ad aumenti di sollecitazioni nei mezzi di imbracatura

- se gli imbracatori sono più di uno, soltanto uno di essi può dare i segnali al manovratore

- la partenza, i successivi movimenti e gli arresti devono essere graduali e non bruschi

- il carico sospeso non va guidato con le mani ma con funi o ganci; non va spinto ma solo tirato, evitando di sostarvi sotto

- deposto il carico su adeguati appoggi, allentare alquanto il tiro per controllare che non vi siano cadute o spostamenti di parti del carico prima e a seguito della rimozione dei mezzi di imbracatura

- se questi tornano al posto di partenza appesi al gancio di trasporto, occorre sistemarli in modo che non diano luogo a inconvenienti o infortuni durante la corsa

- dopo l’uso, i mezzi non vanno abbandonati per terra dove (oltre a poter causare infortuni a chi vi inciampi) vengono danneggiati dal calpestamento da parte di veicoli e persone oppure da contatto con acidi caustici, grassi, sabbia, polvere; vanno invece riportati ai posti ad essi riservati

- per evitare gli infortuni caratteristici della sua professione e dovuti al contatto con i mezzi per l’imbracatura e col carico, l’imbracatore deve effettuare l’agganciamento e lo sganciamento solo a gancio fermo, usare le apposite funi o attrezzi per la guida del carico (ad esempio, un tirante terminante ad uncino come da figura esposta in precedenza)

- le precauzioni d’uso richiamano, in generale, quasi tutte le avvertenze richieste per le brache di funi d’acciaio e di catene; devono innanzitutto essere bene ispezionate prima della loro messa in opera, onde evitare che si possano verificare cedimenti in punti delicati, quali le cuciture sui tratti normali della braca e sugli ancoraggi per il trattenimento del carico

- è opportuno, altresì, ricordare che bisogna evitare nodi ed incroci, attorcigliamenti, abrasioni, inclusione di elementi che possano danneggiarle nell’uso

- naturalmente, in funzione della loro sensibilità agli acidi bisognerà curare di lavarle abbondantemente qualora venissero in contatto con tali prodotti o sostanze

- le brache dovranno essere riposte in luoghi asciutti, lontane da superfici calde e da fonti di calore, essendo queste ultime una delle maggiori cause di rapido deterioramento e quindi di rottura delle stesse

- la maggior parte degli accessori sono dimensionati per sopportare carichi e tensioni passanti per il proprio asse; ne risulta che i tiri obliqui devono essere evitati scrupolosamente al fine di non incorrere in sollecitazioni anomale e quindi non previste nel dimensionamento dell’accessorio

- l’uso delle “forche” sospese al gancio richiede speciale attenzione, in particolare infatti occorre valutare caso per caso la capacità delle forche di trattenere efficacemente il carico nelle condizioni in cui esso si presenta al momento del sollevamento, tenendo sempre conto delle caratteristiche delle confezioni in particolare quando queste, per modalità di esecuzione e per natura dei materiali di cui sono costituite, siano particolarmente suscettibili di degradarsi

- deve rammentarsi altresì che, secondo le disposizioni attualmente vigenti, il ricorso all’impiego di questi accessori può considerarsi ammissibile, con le cautele appena viste, solo per quei materiali per i quali non vi siano esplicite disposizioni in contrario, come ad esempio quelle dell’art. 58 del DPR 164/56.

Risulta evidente che non bisogna usare le brache con carichi superiori alla portata accertata e, qualora sia possibile, occorre escludere quelle aventi dubbia identificazione.

Per le brache a più bracci e per carichi la cui superficie induce ad angolare le stesse in modo accentuato, bisognerà tener presente che tale portata varia notevolmente con il variare dell’angolo al vertice.

E’ buona norma che l’operatore esamini lo stato generale della braca prima dell’uso al sollevamento. Le brache che risultino in qualche modo danneggiate non dovranno essere in nessun modo usate. Ai fini della

resistenza della braca la fune deve essere attentamente utilizzata, tenendo presente ed evitando la sua usura da strofinamento sugli spigoli vivi e su qualsiasi bordo il cui raggio di curvatura è inferiore o pari al diametro della fune.

L’usura della braca è un fenomeno da tenere ben presente, soprattutto se si vuole che essa operi il più a lungo possibile. A tal fine alcune precauzioni risultano molto utili, quali ad esempio l’incamiciamento, con tubolare di PVC della fune, oppure l’apposizione intorno ad essa di una spirale di acciaio, nonché l’applicazione nei punti critici di contatto di paraspigoli che ammorbidiscono ed amplificano contemporaneamente l’aderenza tra la fune e il carico.

E’ buona norma evitare la piegatura delle brache in coincidenza con i manicotti, con i capicorda e con le impalmature.

Variazione della portata in funzione dell’angolo al vertice

Volendo conoscere la portata effettiva di una braca, avente un determinato angolo al vertice, bisognerà dividere la sua portata verticale per un determinato coefficiente C (vedi valori della tabella esemplificativa di riferimento qui di seguito riportata).

| Angolo al vertice | Fattore di aumento di carico |

| 0 | 1 |

| 10 | 1,004 |

| 20 | 1,015 |

| 30 | 1,035 |

| 40 | 1,064 |

| 50 | 1,103 |

| 60 | 1,155 |

| 70 | 1,221 |

| 80 | 1,305 |

| 90 | 1,414 |

| 100 | 1,556 |

| 110 | 1,743 |

| 120 | 2,000 |

| 130 | 2,366 |

| 140 | 2,924 |

| 150 | 3,864 |

| 160 | 5,759 |

| 170 | 11,474 |

E’ bene ricordare in ogni caso, che per angoli al vertice superiori a 120 GRADI, la portata varia notevolmente per piccole variazioni dell’angolo ed è bene evitare tali configurazioni eccessive adottando ad esempio i bilancieri o bilancini.

Riportiamo di seguito uno schema ed i valori esemplificativi da cui risultano le perdite della portata in percentuale, in funzione di alcuni angoli al vertice.

Esempio: Si abbia una braca a 2 bracci con portata in verticale di 10.000 kg e si voglia conoscere la portata con un angolo al vertice di 70° (l’angolo si può rilevare sulla tabella conoscendo il rapporto tra la lunghezza di ciascun braccio L e la distanza degli attacchi A). Si divide la portata in verticale (10.000 kg) per il coefficiente letto sul diagramma in corrispondenza dell’angolo al vertice di 70° (C=1.221):

PORTATA EFFETTIVA CON ANGOLO AL VERTICE DI 70 GRADI = 10.000/1,221= 8.190 KG