PREMESSA NORMATIVA

Secondo l’articolo 43 del D.lgs 81/08 ai fini degli adempimenti di cui all’art. 18, comma 1, lettera t), il datore

di lavoro:

- organizza i necessari rapporti con i servizi pubblici competenti in materia di pronto soccorso, salvataggio, lotta antincendio e gestione dell’emergenza;

- designa preventivamente i lavoratori incaricati di attuare le misure di cui all’art. 18, comma 1, lettera b);

- informa tutti i lavoratori che possono essere esposti ad un pericolo grave ed immediato circa le misure predisposte ed i comportamenti da adottare;

- programma gli interventi, prende i provvedimenti e dà istruzioni affinché i lavoratori possano, in caso di pericolo grave ed immediato che non può essere evitato, cessare la loro attività, ovvero mettersi al sicuro, abbandonando immediatamente il luogo di lavoro;

- prende i provvedimenti necessari affinché qualsiasi lavoratore, in caso di pericolo grave ed immediato per la propria sicurezza ovvero per quella di altre persone e nell’impossibilità di contattare il competente superiore gerarchico, possa prendere le misure adeguate per evitare le conseguenze di tale pericolo, tenendo conto delle sue conoscenze e dei mezzi tecnici disponibili.

- tiene conto delle dimensioni dell’azienda ovvero dei rischi specifici dell’azienda ovvero dell’unità produttiva.

- salvo eccezioni debitamente motivate, deve astenersi dal chiedere ai lavoratori di riprendere la loro attività in una situazione di lavoro in cui persiste un pericolo grave ed immediato.

I lavoratori non possono, se non per giustificato motivo, rifiutare la designazione quali addetti alla gestione

delle emergenze. Essi devono essere formati, essere in numero sufficiente e disporre di attrezzature

adeguate, tenendo conto delle dimensioni ovvero dei rischi specifici dell’azienda ovvero dell’unità produttiva.

Tutti i lavoratori sono tenuti a rispettare le disposizioni in materia di prevenzione e protezione dagli infortuni

e di tutela della salute nell’ambiente di lavoro. Il presente documento riassume tali disposizioni traducendole

e rendendole applicabili al nostro ambiente e metodo di lavoro; pertanto i contenuti del medesimo devono

obbligatoriamente essere adottate e rispettate da tutti i lavoratori.

Si ricorda che l’inosservanza delle disposizioni in materia di sicurezza è causa di provvedimento disciplinare a

carico del lavoratore inadempiente e nei casi più gravi può dare origine a sospensione dal lavoro o

licenziamento.

OBBLIGHI GENERALI DEI DIPENDENTI

Ciascun dipendente deve prendersi cura della propria sicurezza e della propria salute e di quella delle altre

persone presenti sul luogo di lavoro su cui possano ricadere gli effetti delle sue azioni od omissioni,

conformemente alla sua formazione e alle istruzioni e mezzi forniti dal datore di lavoro (art.20 D.lgs. 81/08).

IN PARTICOLARE I LAVORATORI DEVONO:

- osservare le disposizioni in materia di sicurezza in vigore;

- utilizzare correttamente le macchine, gli utensili, le apparecchiature, gli impianti ed i relativi dispositivi di sicurezza;

- utilizzare ed avere cura dei dispositivi di protezione individuale in tutti i casi in cui sono previsti e riconsegnarli in osservanza alle disposizioni relative;

- segnalare immediatamente al titolare qualunque anomalia ai dispositivi di sicurezza o ai dispositivi di protezione individuale;

- segnalare al titolare le eventuali condizioni di pericolo di cui siano a conoscenza, indipendentemente dalla loro natura;

- proporre le azioni di miglioramento della sicurezza e della igiene degli ambienti di lavoro;

- sottoporsi ai controlli sanitari previsti;

- contribuire all’adempimento di tutti gli obblighi imposti dall’autorità competente o comunque necessari alla tutela della sicurezza e della salute di tutti i dipendenti;

- partecipare alle sessioni di informazione sulle problematiche relative allea sicurezza e all’igiene sul lavoro;

- mantenere in ordine e pulito il posto di lavoro, ed i locali destinati a spogliatoi e servizi;

- mantenere sgombre e pulite le vie di circolazione.

A TUTTI I DIPENDENTI È ESPRESSAMENTE VIETATO DI:

- rimuovere o modificare senza autorizzazione i dispositivi di sicurezza, di segnalazione o di controllo, nonché i dispositivi di protezione individuale,

- compiere operazioni o manovre che possono compromettere la sicurezza propria o di altri lavoratori;

- eseguire lavori di precaria sicurezza per sé e per gli altri;

- lavorare in condizioni di anomalo funzionamento delle protezioni. In tal caso richiederne immediatamente la riparazione.

L’ORGANIZZAZIONE AZIENDALE PER LA SICUREZZA

Datore di lavoro:___________________________

R.S.P.P.:____________________________________

R.L.S.:_____________________________________

Medico competente:_______________________

Squadra di pronto soccorso:________________

Squadra antincendio:_______________________

Consulente esterno:________________________

| ILLUMINAZIONE DEGLI AMBIENTI DI LAVORO |

- una quantità di luce adeguata per una corretta visibilità nell’ambiente di lavoro e, in particolare, per lo specifico compito visivo da svolgere;

- una distribuzione ed una collocazione adeguata delle fonti (naturali e/o artificiali) di illuminazione, atte ad evidenziare eventuali situazioni di pericolo (ostacoli, spigoli vari, ecc.) e ad evitare fenomeni di abbagliamento;

- una qualità dell’illuminazione che consenta di distinguere convenientemente i colori.

- luoghi di lavoro devono essere adeguatamente illuminati. A tal fine è opportuno che siano dotati di:

La carenza di tali requisiti può produrre conseguenze sulla corretta regolazione dell’apparato visivo, con

effetti su:

a) per la nitidezza dell’immagine

più l’oggetto da osservare è vicino e di ridotte dimensioni, maggiore è lo sforzo che viene richiesto

all’apparato visivo per vedere nitidamente; più l’illuminazione dell’oggetto è debole, più la nitidezza è ridotta

ed aumenta lo sforzo di accomodamento;

b) per l’adattamento alla quantità della luce

gli oggetti riflettono in modo diverso la luce a seconda del loro colore (chiaro o scuro) e della loro superficie

(opaca o brillante); i cambiamenti rapidi di direzione dello sguardo e/o la presenza nel campo visivo di zone

a luminosità molto differenziata, impongono all’occhio una complessa attività di regolazione: per questa

ragione occorre evitare tanto la visione diretta delle sorgenti luminose di notevole intensità, quanto i loro

riflessi fastidiosi (dovuti a schermi, cristalli, vernici brillanti, ecc.); i contrasti sono tuttavia utili: un oggetto

sarà più o meno facilmente visibile a seconda del contrasto dello stesso al fondo.

EFFETTI SULLA SALUTE

La necessità di effettuare molteplici regolazioni della vista a causa di sfavorevoli condizioni di illuminazione,

in rapporto con le operazioni da compiere, può affaticare sensibilmente l’apparato visivo; detto fenomeno

che si manifesta agli inizi con irritazione degli occhi, finisce per determinare veri e propri disturbi.

Inoltre, la postura, eventualmente assunta per compensare insufficienti o inidonee condizioni di illuminazione

del posto di lavoro, può provocare disturbi a carico dell’apparato muscolo-scheletrico.

I PRINCIPI DELLA PREVENZIONE

Al fine di prevenire i danni alla salute imputabili all’illuminazione, occorre adottare i correttivi che le norme di

legge o di buona tecnica prescrivono in relazione alle possibili causali di rischio (tendaggi, corretto

posizionamento della postazione di lavoro rispetto alle fonti di illuminazione, adeguamento della

intensità,…).

Quanto, infine, alla intensità ed alle caratteristiche della illuminazione, è opportuno che esse vengano

adeguate in relazione alle esigenze connesse al tipo di lavorazione/attività espletata.

Contro l’incidenza diretta o riflessa del flusso luminoso, possono essere adottate schermature, tendaggi,

veneziane preferibilmente a lamelle orizzontali.

Effetti positivi possono riscontrarsi, inoltre, prevedendo, ove possibile, il corretto posizionamento delle

postazioni di lavoro rispetto alle fonti di illuminazione, di cui dovrà curarsi la costante manutenzione e

pulizia, soprattutto per le superfici vetrate o illuminanti.

| IL RISCHIO RUMORE |

Il rumore negli ambienti di lavoro è ormai diventato uno dei problemi più importanti tra quelli compresi

nell’igiene del lavoro. La continua meccanizzazione della produzione con l’introduzione di processi tecnologici

continui ha portato al moltiplicarsi delle fonti di rumore e ad un aumento della percentuale di lavoratori

esposti a questo fattore di rischio.

Lo sviluppo tecnologico, con il relativo aumento esponenziale del rischio da esposizione, non e’ stato seguito

da adeguate misure preventive.

Come rumore può essere indicato qualsiasi suono indesiderabile. Tuttavia, e’ impossibile stabilire in via

teorica se una vibrazione meccanica percettibile con l’udito sarà per l’ascoltatore un suono o un rumore, in

quanto tale giudizio sarà soggettivo e pertanto variabile da persona a persona.

Il rumore come trasmissione di suoni e’ un fenomeno vibratorio. I parametri più importanti per la

misurazione dell’onda sonora sono l’ampiezza (rappresenta il valore che assume la pressione) e la frequenza

(numero di oscillazioni compiute dalla vibrazione in un secondo). Il suono viene misurato in decibel per quel

che riguarda la pressione sonora e in hertz per quel che riguarda la frequenza.

L’orecchio umano trasmette i rumori al cervello che li elabora per estrarne delle informazioni utili al soggetto

per la comunicazione tra gli individui.

Il tempo di esposizione e la pressione sonora sono fattori fondamentali per definire l’azione biologica del

rumore stesso. Data la complessità dell’azione biologica del fenomeno rumore, altri parametri possono

influenzare la sua azione quali, la distribuzione delle frequenze o le caratteristiche proprie degli individuI.

EFFETTI SULLA SALUTE

Il rumore è causa di danno (ipoacusia, sordità) e comporta la malattia professionale statisticamente più

significativa. Da qui la crescente attenzione al problema, prestato da tecnici e legislatori, volta alla

prevenzione e alla bonifica degli ambienti di lavoro inquinati.

Gli effetti nocivi che i rumori possono causare sull’uomo dipendono da tre fattori: intensità del rumore,

frequenza del rumore e durata nel tempo dell’esposizione al rumore.

Questi effetti possono esser distinti in:

| • effetti uditivi: vanno ad incidere negativamente a carico dell’organo dell’udito provocando all’inizio fischi e ronzii alle orecchie con una iniziale transitoria riduzione della capacità uditiva e successiva sordità, che in genere è bilaterale e simmetrica. Il rumore agisce sull’orecchio umano causando secondo la natura e l’intensità della stimolazione sonora: |  |

- uno stato di sordità temporanea con recupero della sensibilità dopo riposo notturno in ambiente silenzioso;

- uno stato di fatica con persistenza della riduzione della sensibilità e disturbi nell’udibilità della voce di conversazione per circa 10 giorni;

- uno stato di sordità da trauma acustico cronico con riduzione dell’intelligibilità del 50%.

- effetti extrauditivi: insonnia, facile irritabilità, diminuzione della capacità di concentrazione sino a giungere ad una sindrome ansioso-depressiva, aumento della pressione arteriosa, difficoltà digestiva, gastriti od ulcere, alterazioni tiroidee, disturbi mestruali, ecc.

I PRINCIPI DELLA PREVENZIONE

La prima cosa da fare è ridurre i livelli di rumore.

E’ necessario ridurre il rumore alla fonte, cioè progettare ed acquistare macchine con la più bassa emissione di rumore.

Limitare la propagazione delle onde sonore, isolando la sorgente sonora utilizzando per le pareti, i muri ed i soffitti degli ambienti di lavoro dei materiali assorbenti. Limitare il tempo di esposizione del lavoratore.

| Protezione del lavoratore o con ambienti cabinati o mediante protezioni individuali quali cuffie (abbattono circa di 20 db l’intensità dello stimolo sonoro) o tappi alle orecchie. I lavoratori esposti ad un livello sonoro elevato devono essere sottoposti a sorveglianza sanitaria. I lavoratori la cui esposizione quotidiana personale al rumore supera gli 85 decibel, indipendentemente dall’uso dei mezzi individuali di protezione, sono sottoposti a visita medica preventiva integrata dall’esame della funzione uditiva (per valutare l’idoneità del lavoratore alla mansione), da ripetere periodicamente. |  |

I locali, in cui le lavorazioni comportano un’esposizione personale superiore ai 90 decibel, sono provvisti di apposita segnaletica ed eventualmente, qualora il rischio lo giustifichi, sono perimetrati per una limitazione d’accesso.

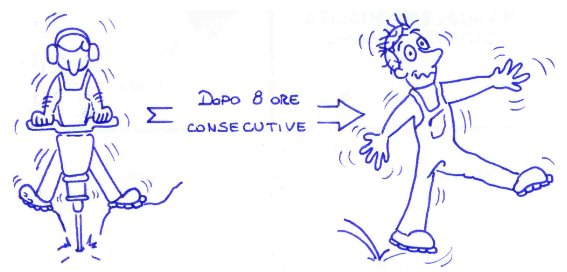

| RISCHIO VIBRAZIONI |

I materiali hanno una elasticità variabile in funzione dello stato di aggregazione proprio di ogni sostanza che

li compone. Una perturbazione esterna al materiale determina un moto oscillatorio, rispetto alla situazione di

equilibrio, producendo le vibrazioni meccaniche.

Le vibrazioni possono essere differenziate, sotto il profilo fisico, in funzione della frequenza, della lunghezza

d’onda, dell’ampiezza, della velocità e dell’accelerazione.

In relazione alle lavorazioni, è possibile distinguere due criteri di rischio: il primo interessa le vibrazioni con

bassa frequenza (si riscontrano ad esempio nei conducenti di veicoli), il secondo interessa quelle con alta

frequenza (con riscontro nelle lavorazioni che utilizzano attrezzi manuali a percussione).

EFFETTI SULLA SALUTE

La nocività delle vibrazioni dipende dalle caratteristiche e dalle condizioni in cui vengono trasmesse:

estensione della zona di contatto con l’oggetto che vibra (mani, piedi, glutei,….), frequenza della vibrazione,

direzione di propagazione, tempo di esposizione.

Gli effetti nocivi interessano nella maggior parte dei casi, sulla base di dati statistici, le ossa e le articolazioni

della mano, del polso e del gomito; sono anche facilmente riscontrabili affaticamento psicofisico e problemi

di circolazione.

I PRINCIPI DELLA PREVENZIONE

La prevenzione deve essere fondata su provvedimenti di tipo tecnico, organizzativo e medico, distinta a

seconda se si è in presenza di basse o alte frequenze di vibrazione.

Le misure di ordine tecnico devono tendere a diminuire la formazione di vibrazioni da parte di macchine e

attrezzi (primariamente in sede di progettazione, con controlli periodici sul macchinario), e successivamente

a limitarne la propagazione diretta e indiretta sull’individuo (utilizzando adeguati dispositivi di protezione

individuali).

Il lavoro da strumenti vibranti è da considerarsi tra quelli comportanti un maggior affaticamento psicofisico:

da un punto di vista organizzativo, è opportuno introdurre turni di lavoro, avvicendamenti, ecc.

Le misure di ordine medico, data la gravosità del lavoro e la possibilità che esso determini alterazioni

vascolari, osteoarticolari e neuromuscolari, riguardano soprattutto le visite di assunzione, in quanto è

indispensabile una selezione professionale.

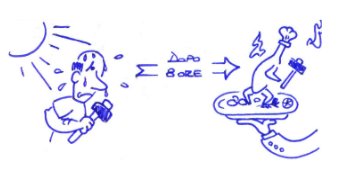

| RISCHI MICROCLIMATICI |

Il corpo umano tende a mantenere il più costante possibile (intorno ai 37° c) la propria temperatura interna:

si dice pertanto che l’uomo è omeotermo.

L’uomo sviluppa calore per effetto dei fenomeni di ossidazione dei tessuti e dei muscoli (calore metabolico).

Rispetto alla normale produzione di calore in condizioni di riposo, nello svolgimento delle attività lavorative

l’uomo deve produrre una maggiore quantità di calore, di cui però solo una parte si trasforma in energia

meccanica (lavoro): si dice che l’uomo è una macchina a basso rendimento. D’altra parte, l’organismo

umano scambia calore con l’ambiente esterno con ulteriore apporto ovvero sottrazione di calore.

Affinché siano rispettate le condizioni di omeotermia, cioè le condizioni di stabilità dell’equilibrio termico del

corpo umano, è necessario che il bilancio termico sia nullo, cioè la somma del calore metabolico e di quello

che il corpo può ricevere dall’ambiente sia uguale alla quantità di calore che può essere ceduto all’ambiente

stesso.

Assume pertanto rilevanza la valutazione dell’ambiente termico in cui l’uomo si trova ad operare.

I fattori oggettivi ambientali da valutare sono:

- temperatura dell’aria

- umidità relativa dell’aria

- velocità dell’aria

- irraggiamento da superfici calde

L’insieme di questi parametri che caratterizzano un ambiente confinato rappresentano il cosiddetto

“microclima”.

E’ proprio dalla misurazione di questi parametri che si può stabilire se le condizioni microclimatiche di un

determinato ambiente, rientrano nella zona di benessere termico o possono rappresentare uno stress

termico o costituiscono un disagio più o meno elevato per l’organismo umano.

EFFETTI SULLA SALUTE

Quando le condizioni microclimatiche di un ambiente diventano sfavorevoli e il bilancio termico diventa

positivo o negativo, il sistema di termoregolazione del corpo umano mette in funzione opportuni meccanismi

di difesa.

Dato che il calore scambiato dall’organismo viene trasportato con la circolazione sanguigna il sistema di

termoregolazione in caso di freddo o di caldo tende rispettivamente a ridurre o ad aumentare il numero e le

dimensioni dei vasi sanguigni funzionanti, con conseguente variazione del flusso sanguigno dalla parte

centrale del corpo verso la periferia. In questo modo il sistema di termoregolazione riesce a mantenere

l’equilibrio termico del corpo fino a quando la temperatura dell’ aria ambiente raggiunge valori di 27-29 °C.

Per valori superiori di temperatura, il sangue non riesce a smaltire completamente il calore per cui il sistema

di termoregolazione fa entrare in funzione le ghiandole sudoripare smaltendo il calore in eccesso con

l’evaporazione del sudore. Per questo motivo vi possono essere condizioni microclimatiche nelle quali l’uomo

può vivere indefinitamente mediante l’ausilio del sistema di termoregolazione, altre nelle quali può resistere

per tutto il turno di lavoro, altre ancora che permettono una permanenza limitata.

| Si possono definire condizioni di “benessere termico” quelle in cui l’organismo riesce a mantenere l’equilibrio termico senza l’intervento di alcuni meccanismi di difesa del sistema di termoregolazione. In altre parole il benessere termico rappresenta uno stato fisiologico caratterizzato dall’assenza di sensazioni di caldo o di freddo o di correnti d’aria. |

Si definisce invece “stress termico” quelle condizioni microclimatiche nelle quali entrano in funzione i

meccanismi di termoregolazione per mantenere l’equilibrio termico del corpo.

Il sistema di termoregolazione permette all’uomo di adeguarsi alle variazioni diurne e stagionali del clima.

Evidentemente se le variazioni sono graduali, l’organismo umano tollera meglio gli sbalzi di temperatura.

Nelle nostre regioni si possono avere sbalzi di temperatura di 10-15 °C nel giorno, di 20-30 °C fra l’inverno e

l’estate.

L’acclimatazione è il fenomeno per cui mediante l’aiuto del sistema di termoregolazione l’organismo umano

raggiunge uno stato più stabile di resistenza alle condizioni microclimatiche esterne con il minimo di sforzo

delle sue funzioni e di consumo di energia.

L’adattamento è invece il fenomeno di acclimatazione a condizioni microclimatiche più onerose e richiede un

particolare atteggiamento psichico e comportamentale verso queste situazioni.

L’adattamento può portare all’abitudine ossia ad accettare senza disagio psichico, condizioni inizialmente

ritenute sfavorevoli o disagevoli.

Gli studi sugli effetti dell’ambiente termico sull’uomo sono stati diretti essenzialmente a determinare, da una

parte, le condizioni che consentono il “benessere”, e dall’altra, i limiti massimi di tollerabilità per esposizioni a

temperature elevate.

Dal punto di vista della patologia non risulta che siano state condotte ricerche approfondite sugli effetti a

lungo termine provocati dall’esposizione al calore (effetti cronici).

Per quanto riguarda invece gli effetti acuti dell’esposizione a temperature elevate, è ben noto il quadro

clinico del “colpo di calore” caratterizzato da un improvviso innalzamento della temperatura corporea, da

confusione mentale, irascibilità, delirio, convulsioni e perdita di conoscenza. Forme più leggere sono la

sincope, il collasso e i crampi da calore.

Più frequente, se pure non ben definita, è la “fatica da calore”. Sintomi come spossatezza, irritabilità, facile

affaticamento, sono da tutti sperimentati nei giorni molto caldi. Disturbi simili accusano gli operai che

lavorano in un ambiente con caratteristiche microclimatiche non confortevoli. Sottoposti a fatica da calore si

sta male, ed è più elevata la possibilità di avere infortuni.

I PRINCIPI DELLA PREVENZIONE

La prevenzione dei danni da calore si attua principalmente con una buona progettazione dei locali e della

loro disposizione, con la messa a punto di sistemi tecnico-ingegneristici che evitino il propagarsi del calore

dalle sorgenti. Questi sistemi sono diversi per le diverse situazioni, ma si basano in generale sull’isolamento

delle sorgenti di calore con materiali scarsamente conduttori (lana di roccia, ecc.) oppure con l’impiego di

materiali dotati di potere rifrangente (lamiere di alluminio).

Un mezzo di prevenzione diffuso è la ventilazione: l’ideale sarebbe il condizionamento generale dell’ambiente

di lavoro, cosa non sempre praticabile quando si è in presenza di notevoli fonti di calore come nelle fonderie,

nelle acciaierie, nelle vetrerie, nonché in alcuni lavori dell’agricoltura, dell’edilizia e stradali.

In casi eccezionali si può fare ricorso ad una ventilazione localizzata (“spot cooling”), dirigendo sull’operatore

un flusso di aria fresca che da una sensazione di refrigerio.

Nel caso di situazioni termiche elevate, misure di carattere preventivo vanno individuate anche

nell’organizzazione del lavoro: si dovranno prevedere, oltre ad un’adeguata preparazione tecnica, adeguati

periodi di acclimatazione, pause e periodi di riposo.

Le pause durante la giornata lavorativa dovranno essere trascorse in locali climatizzati correttamente con a

disposizione bevande fresche e sali.

L’adozione infine di abiti protettivi dovrebbe essere eccezionale. Il disegno di tali abiti deve permettere i

movimenti necessari per il lavoro ed anche che il corpo elimini il calore che produce.

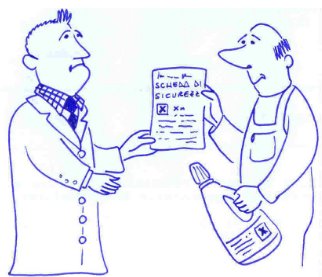

| RISCHIO DI ESPOSIZIONE AD AGENTI CHIMICI |

Numerosi prodotti chimici (sostanze, preparazioni, rifiuti) presentano un rischio per la salute e la sicurezza

dei lavoratori. Tali pericoli si nascondono, talvolta, sotto nomi semplici come “varechina, antigelo, inchiostro,

vernice, fertilizzanti..”.

| Sono d’uso corrente e quotidiano in tutti i settori di attività. Il rischio deriva dal contatto dei prodotti pericolosi con l’organismo umano, in particolare per le condizioni di uso di questi prodotti. Un prodotto è pericoloso quando ha uno o più effetti nocivi sull’organismo vivente. E’ tanto più pericoloso se i suoi effetti tossici sull’organismo derivano da dosi o durate di esposizione brevi. Alcuni tipi di rischi sono connessi alle proprietà dei prodotti: rischi di incidente (incendio, esplosione, dispersione), rischi di malattia. L’infiammabilità (vedere scheda incendio-esplosione) è legata al loro stato fisico: liquidi, gas, polveri, solidi polverosi. |  |

La reattività è l’affinità di due o più prodotto mescolati, che reagiscono liberando delle sostanze. Per

esempio la varechina in presenza di acido, libera cloro gassoso molto tossico.

La corrosività è la facilità con la quale un prodotto chimico attacca uno o più metalli.

Durante il lavoro, i lavoratori possono essere esposti a sostanze, preparazioni o rifiuti pericolosi, sia in modo

accidentale (esplosione, incendio, rottura di condutture, serbatoi o altri contenitori) sia in modo abituale (uso

quotidiano sul posto di lavoro). Il livello di esposizione è legato alla dose assunta e al tempo durante il quale

il lavoratore è stato in contatto con il prodotto o la preparazione pericolosa.

EFFETTI SULLA SALUTE

Il corpo umano è protetto verso l’esterno dalla pelle che è un materiale vivente che, come tutti i materiali,

può svolgere la sua funzione di protezione solo entro certi limiti. Vi sono tre vie principali di penetrazione dei

tossici nell’organismo: la via cutanea (pelle), la respirazione (polmoni) e l’ingestione (bocca). Gli organi

interni sono anch’essi dei tessuti viventi che presentano delle affinità diverse ai prodotti chimici.

Nell’intossicazione acuta, gli effetti sono immediati a seguito di una esposizione di breve durata con

assorbimento rapido del tossico. Nell’intossicazione cronica, gli effetti sono tardivi (da qualche giorno a

diverse decine di anni) e sono conseguenti alla esposizione a dosi minime ma frequenti per lunghi periodi.

Tali effetti dipendono dalla natura dei prodotti in causa, dalle operazioni eseguite (durata dell’operazione,

frequenza, …..) e dalla sensibilità dell’organismo.

I PRINCIPI DELLA PREVENZIONE

Ogni recipiente contenente un prodotto pericoloso deve essere etichettato da chi l’ha riempito.

Il fornitore deve predisporre una scheda con i dati sulla sicurezza e deve trasmetterla all’utilizzatore.

Una priorità assoluta è rappresentata dal censimento dei prodotti pericolosi per limitarne l’impiego e

cercare prodotti sostitutivi meno pericolosi, soprattutto per quelli cancerogeni.

Far conoscere la composizione dei prodotti o delle preparazioni pericolose (etichettatura chiara, informazione

verbale o scritta, se necessario).

Informare sistematicamente in anticipo ogni lavoratore sui rischi che presentano per la sua salute o la sua

sicurezza, prima di utilizzarli e sulle modalità operative oltre che sulle condizioni e le precauzioni per l’uso.

Limitare il numero dei lavoratori esposti all’azione dei prodotti pericolosi, controllare e rispettare i livelli di

esposizione regolamentari, tener conto dei valori raccomandati (i valori limite di esposizione e i valori medi

sono stati definiti per un grande numero di sostanze).

Pag. 10

Sviluppare i mezzi di protezione collettiva (captazione alla fonte, aerazione, purificazione dei locali, mezzi di

rilevamento…) o quando ciò non sia possibile, utilizzare gli equipaggiamenti di protezione individuale.

Predisporre una nota informativa con le avvertenze per ogni posto di lavoro che espone i lavoratori a

prodotti pericolosi, per informarli sui rischi e le precauzioni da prendere.

Come riconoscere la presenza di sostanze pericolose

Le norme, discendenti dalla legge 29 maggio 1974, n. 256 concernente la “classificazione e disciplina

dell’imballaggio e dell’etichettatura delle sostanze e dei preparati pericolosi”, impongono di riportare sulla

confezione di tali sostanze determinati simboli e sigle e consentono, per gli oltre mille prodotti o sostanze per

le quali tali indicazioni sono obbligatorie, di ottenere informazioni estremamente utili per dare applicazione

alle regole sopracitate.

Analoghe informazioni sono riportate, in forma più esplicita, nella scheda di sicurezza relativa al prodotto

pericoloso che è fornita o può essere richiesta al fabbricante.

Prodotti non soggetti all’obbligo di etichettatura non sono considerati pericolosi.

I SIMBOLI

Sono stampati in nero su fondo giallo-arancione e sono i seguenti:

- esplosivo (E): una bomba che esplode;

- comburente (O): una fiamma sopra un cerchio;

- facilmente infiammabile (F): una fiamma;

- tossico (T): un teschio su tibie incrociate;

- nocivo (Xn): una croce di Sant’Andrea;

- corrosivo (C): la raffigurazione dell’azione corrosiva di un acido;

- irritante (Xi): una croce di Sant’Andrea;

- altamente o estremamente infiammabile (+F): una fiamma;

- altamente tossico o molto tossico (+T): un teschio su tibie incrociate

I RISCHI SPECIFICI

Vengono indicati mediante le cosiddette “frasi di rischio”; tali frasi sono sintetizzate tramite la lettera R e un

numero.

I CONSIGLI DI PRUDENZA

Sono sintetizzati dalla lettera S seguita da un numero.

| AREAZIONE DEI LOCALI |

La composizione dell’aria negli ambienti di lavoro deve essere compatibile con il fabbisogno respiratorio dei

soggetti che vi soggiornano: a tal fine occorre che siano assicurati il ricambio e l’eliminazione dell’aria

viziata nonché dell’anidride carbonica prodotte dalla respirazione.

Il ricambio può essere effettuato mediante gli appositi dispositivi di aerazione o di purificazione dell’aria,

ovvero in modo naturale mediante l’apertura di finestre, porte o vetrate.

Nei locali con inquinamento “non specifico” (dovuto alla sola presenza umana), il ricambio dell’aria deve

soddisfare due esigenze:

- essere adeguato, in termini quantitativi e qualitativi, a preservare lo stato di salute dei lavoratori;

- non comportare sbalzi di temperatura

Nei locali con inquinamento “specifico” (provocato, cioè, dall’emissione di sostanze pericolose usate o

prodotte durante la lavorazione), si deve provvedere anche ad eliminare i fattori nocivi, ogni volta che ciò sia

tecnicamente possibile:

- mediante sostituzione delle sostanze inquinanti con altri prodotti meno pericolosi;

- captando gli inquinanti alla fonte

A ciò si provvede mediante gli impianti di ventilazione, che devono assicurare l’allontanamento degli

inquinanti residui, nonché la immissione dell’aria di compensazione e supplementare per la eventuale

evacuazione a seguito di incidenti.

Nell’impianto di aspirazione, viceversa, dovranno essere opportunamente curati il posizionamento degli

aspiratori alla fonte, il loro ingombro, il livello sonoro e la eliminazione di correnti di aria indotte.

EFFETTI SULLA SALUTE

L’inquinamento “non specifico” dell’aria può concorrere all’insorgenza di modesti disturbi per la salute

(manifestazioni irritative o allergiche a carico dell’apparato otorinolaringoiatrico), mentre l’inquinamento

“specifico” può provocare rilevanti conseguenze per la salute (malessere, asma, intossicazione, vere e

proprie malattie da agenti tossici inalati.) che possono aggravarsi in relazione alla durata ed alla intensità

dell’esposizione.

PRINCIPI DELLA PREVENZIONE

In caso di eventuale utilizzazione negli ambienti di lavoro di prodotti inquinanti (come l’idrogeno arsenicato,

il benzene, il bromuro di metile, il piombo) ovvero nel caso in cui vengano effettuati lavori quali la

raschiatura, la sabbiatura a getto, la verniciatura o la pittura mediante polverizzazione, devono essere

predisposti specifici, adeguati dispositivi di aerazione degli ambienti interessati o di aspirazione alla fonte.

Si deve, altresì, fornire, per l’occasione, attrezzature di protezione individuale idonee ad affrontare le

suddette situazioni di rischio, ed assicurare la manutenzione regolare degli impianti e dei dispositivi, per

garantirne un costante livello di efficienza.

Identici criteri debbono adottarsi anche per gli impianti di climatizzazione.

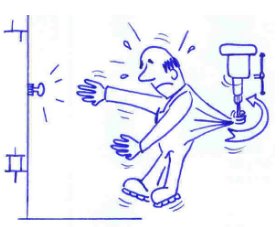

| RISCHIO DOVUTO ALL’UTILIZZO DI MACCHINE |

Le macchine, le macchine mobili e gli apparecchi di sollevamento sono all’origine di più del 10% degli

infortuni sul lavoro. Per quanto riguarda i rischi di natura meccanica, quelli tradizionalmente conosciuti sono

attualmente ben controllati, ma stanno emergendo nuovi rischi e nuove problematiche con lo sviluppo di

nuove tecnologie, come nelle macchine a controllo numerico e nella robotica.

EFFETTI SULLA SALUTE

Gli effetti, connessi all’uso dei macchinari in genere, sono schematizzabili nelle grandi categorie degli

infortuni e delle patologie a breve e lungo termine.

| I fattori, che sono implicati in questi eventi dannosi, sono quelli meccanici (cadute dall’alto, intrappolamento in parti di macchine, parti sporgenti, …), quelli fisici (rumore, vibrazioni, radiazioni ionizzanti e non ionizzanti, elettricità, temperatura, ..), quelli chimici (gas, vapori, fumi tossici a seconda delle lavorazioni, oli minerali per manutenzione, polveri, fibre, …) e quelli psicologici connessi all’organizzazione del lavoro e al rapporto uomo/macchina. |  |

I PRINCIPI DELLA PREVENZIONE – DISTINZIONE DELLE MACCHINE

I rischi non sono sempre attribuibili solo all’attrezzatura di lavoro, ma anche alle condizioni di installazione e

alle condizioni ambientali. Le distanze tra le macchine, o tra le macchine e i fabbricati, i piani di circolazione

delle macchine mobili nello stabilimento, la larghezza delle corsie di circolazione, in particolare, possono

contribuire a provocare incidenti.

Il livello di protezione delle parti in movimento dei macchinari (utensili da taglio, elementi mobili delle presse,

ecc.) durante le fasi della lavorazione, dipende dal grado di esposizione al rischio degli operatori. Si possono

quindi considerare tre grandi gruppi di macchine:

Categoria 1:

Pag. 12

Macchine sulle quali l’operatore interviene in via continuativa nelle prossimità immediate delle parti in

movimento della lavorazione.

Categoria 2:

Macchine sulle quali l’operatore interviene all’inizio e/o alla fine di ogni ciclo.

Categoria 3:

Macchine completamente automatiche durante il funzionamento. L’operatore sorveglia la macchina ed

interviene direttamente sugli organi di lavoro ad intervalli relativamente lunghi (per esempio, all’inizio e alla

fine della produzione, in saltuarie operazioni di settaggio o nelle operazioni di manutenzione). Casi tipici sono

le macchine a comando numerico ed impianti programmabili in relazione alle esigenze di produzione,

generalmente in serie, che non obbligano a lavorare vicino agli elementi mobili pericolosi.

Per la prima categoria di macchine, la necessità di proteggere l’operatore è evidente, ma l’installazione di

protezioni può essere presa in considerazione solo se non impediscono la buona esecuzione del lavoro; in

questo caso spesso è necessario accettare il miglior compromesso possibile per limitare il rischio. La natura

di questo compromesso varia a seconda del tipo di macchina. Si può agire – secondo il caso – sulla velocità,

sulla forma e sulla dimensione dell’utensile, o anche sui modi di funzionamento e sulla movimentazione del

pezzo da lavorare, per evitare ogni implicazione degli arti dell’operatore verso la zona pericolosa.

Per la seconda categoria, gli elementi mobili di lavoro devono essere resi inaccessibili, durante la fase

pericolosa, con la messa in opera di mezzi o dispositivi di protezione come: schermo fisso o mobile, barriera

immateriale o ogni altro dispositivo che assicuri equivalenti condizioni di sicurezza. Quando l’operatore

interviene nella zona pericolosa, deve essere sicuro che gli organi mobili di lavoro siano completamenti fermi

e che sia impossibile ogni riavvio improvviso della macchina.

Per quanto riguarda la terza categoria, i mezzi o i dispositivi di protezione devono assicurare una protezione

completa per tutta la fase di produzione; ma è necessario, come per le macchine delle altre due categorie,

stare attenti alla sicurezza degli operatori che mettono in posizione i pezzi o gli attrezzi o che compiono

operazioni di regolazione, di pulizia o di manutenzione. Questi, talvolta, sono obbligati, per la natura del loro

lavoro, ad intervenire su meccanismi in funzione; è opportuno in questo caso prevedere dei selettori che

possono essere bloccati in ogni loro posizione, che permettono di assicurare una protezione totale nella

posizione di produzione automatizzata ed una limitazione massima del rischio nelle posizioni di manutenzione

o regolazione (modo di funzionamento “colpo a colpo” o a velocità ridotta).

ADATTAMENTO DEI DISPOSITIVI DI PROTEZIONE

Per far funzionare una macchina, gli operatori hanno bisogno di avere delle informazioni (di vedere, di

sentire, di toccare) per regolare, sorvegliare, anticipare gli incidenti, per risolvere gli incidenti, per

controllare, ecc. Ma se i dispositivi di protezione sono stati concepiti senza tener conto delle

esigenze della lavorazione, gli stessi possono risultare incompatibili con ciò che fa o che deve

fare l’operatore per garantire la qualità della produzione (quantità, qualità, tempo).

Se si constata che un riparo non viene mai rimesso al suo posto, allora bisogna verificare se c’è una

relazione con la frequenza degli interventi: ciò potrebbe essere stato sottovalutato e, probabilmente, non è

stato tenuto conto dell’ingombro, del peso, dei mezzi di fissaggio del riparo.

Se ci si accorge che un dispositivo di sicurezza è neutralizzato, allora è necessario ricercare il collegamento

con gli arresti-macchina: questi si moltiplicano, per esempio, quando la qualità della materia prima utilizzata

è mediocre. Quando è necessario far fronte ad un ordine urgente, altro esempio, il dispositivo diventa un

vincolo e rischia di essere neutralizzato.

Può verificarsi che un intervento venga eseguito senza fermare la macchina. Probabilmente, i punti da cui è

consentito regolare al macchina stessa e le fonti per le opportune informazioni sono lontane dal comando di

arresto. Ciò porta l’operatore a non azionare il comando di arresto per perdere meno tempo e ad intervenire

senza fermare la macchina, anche a causa di difficoltà di riavviamento o di perdite di materiale.

I dispositivi e i mezzi di protezione sono certamente indispensabili per la sicurezza, ma la

conoscenza degli incidenti o dei casi di cattiva utilizzazione deve permettere di migliorarli.

RISCHI A CUI SONO ESPOSTI GLI ADDETTI ALLE REGOLAZIONI, ALLE MANUTENZIONI, ALLA

MOVIMENTAZIONE, ECC.

Le macchine sono pericolose anche nella fase di regolazione, di riavvio e di manutenzione. Sarà opportuno

vigilare e, in particolare, tener lontani gli addetti dalla zona pericolosa ed evitare ogni intervento in questa

zona in condizioni di rischio. Malgrado tutto, a causa della natura del lavoro, gli operai talvolta sono portati

ad intervenire su meccanismi in movimento o che possono riavviarsi. E’ necessario in questo caso prevedere

dei selettori che consentano di assicurare una protezione totale durante la fase di produzione automatizzata

ed una riduzione massima del rischio durante le fasi di interventi con parti in movimento (modo di

funzionamento colpo a colpo, o a velocità ridotta) o con comandi a uomo presente.

LA MANUTENZIONE PREVENTIVA

Le attrezzature con l’uso si deteriorano, aggravando alcuni rischi e creandone dei nuovi.; dall’efficacia della

manutenzione preventiva dipende quindi, in parte, il livello di sicurezza dei macchinari.

Per questo motivo, oltre ai casi in cui la regolamentazione ha previsto delle verifiche generali periodiche, è

utile controllare le attrezzature laddove l’uso possa ridurre in modo sensibile il livello di sicurezza.

Fondamentale è la informazione sul corretto uso della macchina. Per macchine più complesse sarà

necessario formare il lavoratore attraverso un apposito addestramento. Tutte le macchine rispondenti al

marchio CEE sono accompagnate da un apposito libretto di istruzione da cui si desume le corrette modalità

di installazione, l’uso proprio cui la macchina è destinata, le istruzioni da impartire all’operatore, la

manutenzione da effettuare, ecc.

| RISCHIO MOVIMENTAZIONE MANUALE DEI CARICHI |

Per Movimentazione manuale dei carichi (MVC) si intendono le operazioni di trasporto o di sostegno di

un carico ad opera di uno o più lavoratori, comprese le azioni del sollevare, deporre, tirare, portare o

spostare un carico.

EFFETTI SULLA SALUTE

Lo sforzo muscolare richiesto dalla MVC determina aumento del ritmo cardiaco e di quello respiratorio ed

incide negativamente nel tempo sulle articolazioni, in particolare sulla colonna vertebrale, determinando

cervicalgie, lombalgie e discopatie.

In relazione allo stato di salute del lavoratore ed in relazione ad alcuni casi specifici correlati alle

caratteristiche del carico e dell’organizzazione di lavoro, i lavoratori potranno essere soggetti a sorveglianza

sanitaria, secondo la valutazione dei rischi.

I PRINCIPI DELLA PREVENZIONE

Partendo dal presupposto che occorre evitare la movimentazione manuale dei carichi adottando a livello

aziendale misure organizzative e mezzi appropriati, quali le attrezzature meccaniche, occorre tener presente

che in alcuni casi non è possibile fare a meno della MVC.

In quest’ultima situazione, oltre ad alcuni accorgimenti che il datore di lavoro adotterà dal punto di vista

organizzativo (es. suddivisione del carico, riduzione della frequenza di sollevamento e movimentazione,

miglioramento delle caratteristiche ergonomiche del posto di lavoro), è opportuno che il lavoratore sia a

conoscenza che la MVC può costituire un rischio per la colonna vertebrale in relazione a:

Caratteristiche del carico:

- è troppo pesante

- 30 kg per gli uomini adulti

- 20 kg per le donne adulte

- le donne in gravidanza non possono essere adibite al trasporto e al sollevamento di pesi, nonché ai lavori pericolosi, faticosi ed insalubri durante la gestazione fino a sette mesi dopo il parto (legge 1204/71);

| • è ingombrante o difficile da afferrare; • non permette la visuale; • è di difficile presa o poco maneggevole; • è con spigoli acuti o taglienti; • è troppo caldo o troppo freddo; • contiene sostanze o materiali pericolosi; • è di peso sconosciuto o frequentemente variabile; • l’involucro è inadeguato al contenuto; |  |

- è in equilibrio instabile o il suo contenuto rischia di spostarsi;

- è collocato in una posizione tale per cui deve essere tenuto o maneggiato ad una certa distanza dalronco o con una torsione o inclinazione del tronco;

- può, a motivo della struttura esterna e/o della consistenza, comportare lesioni per il lavoratore, in particolare in caso di urto

Sforzo fisico richiesto:

- è eccessivo

- può essere effettuato soltanto con un movimento di torsione del tronco

- è compiuto con il corpo in posizione instabile

- può comportare un movimento brusco del corpo

Caratteristiche dell’ambiente di lavoro:

- lo spazio libero, in particolare verticale, è insufficiente per lo svolgimento dell’attività richiesta

- il pavimento è ineguale, quindi presenta rischi di inciampo o di scivolamento per le scarpe calzate del lavoratore

- il posto o l’ambiente di lavoro non consentono al lavoratore la movimentazione manuale dei carichi a un’altezza di sicurezza o in buona posizione

- il pavimento o il piano di lavoro presenta dislivelli che implicano la manipolazione del carico a livelli diversi

- il pavimento o il punto di appoggio sono instabili

- la temperatura, l’umidità o la circolazione dell’aria sono inadeguate.

Esigenze connesse all’attività:

- sforzi fisici che sollecitano in particolare la colonna vertebrale, troppo frequenti o troppo prolungati periodo di riposo fisiologico o di recupero insufficiente

- distanze troppo grandi di sollevamento, di abbassamento o di trasporto

- un ritmo imposto da un processo che non può essere modulato dal lavoratore.

Inoltre il lavoratore può correre un rischio nei seguenti casi:

| • inidoneità fisica a svolgere il compito in questione • indumenti, calzature o altri effetti personali inadeguati portati dal lavoratore • insufficienza o inadeguatezza delle conoscenze o della formazione |  |

Secondo la postura, per un carico di 50 kg. la forza che viene esercitata

a livello delle vertebre lombari è di 750 kg. o 150 kg.

| RISCHIO DOVUTO ALL’UTILIZZO DI VIDEOTERMINALI |

I problemi posti dalla utilizzazione “professionale” delle attrezzature dotate di schermo video (e cioè,

secondo la, definizione dell’ art. 172 del d.lgs. n. 81/08, per almeno venti ore consecutive settimanali, per

tutta la settimana lavorativa), sono collegati alle caratteristiche ad al posizionamento di dette

apparecchiatura; alla presentazione dei programmi di software; al contenuto dei compiti con esse espletati,

ed, infine, all’ambiente prossimo al posto di lavoro.

Infatti, il lavoro con le apparecchiatura in questione non. è caratterizzato da un impegno solo visivo, ma si

integra in un sistema suscettibile ad. incidere sull’organizzazione, sul contenuto delle mansioni e sulla

sistemazione del posto di lavoro.

Dal punto di vista prevenzionale, il loro impiego pone dei problemi particolari in relazione: agli eventuali

riflessi fastidiosi; alla differenza di illuminazione fra schermo ed ambiente circostante; al posizionanento delle

apparecchiatura; alla progettazione degli ambienti; ecc., in relazione ai quali sono adottati specifici

accorgimenti consistenti:

- nella corretta posizione rispetto alle fonti di illuminazione;

- nella eventuale adozione di schermature fisse o mobili, atte a consentire il controllo delle fonti luminose naturali;

- nella ergonomia dei posti e dei luoghi di lavoro;

- nella regolazione della luminosità e del contrasto dello schermo video da parte del lavoratore

A ciò va aggiunto l’adeguamento dei programmi di software ai livelli medi di acquisizione degli addetti, per

migliorare la facilità di accesso e di gestione delle procedure informatiche, e conseguire, insieme al consenso

del lavoratore, una maggiore produttività ed efficienza del sistema.

EFFETTI SULLA SALUTE

Le conoscenze scientifiche più accreditate non consentono di stabilire rapporti diretti tra il carico dovuto al

lavoro al v.d.t. e le più diffuse patologie dell’apparato visivo.

| Sono stati registrati, peraltro, a fronte di un errato posizionamento e di una prolungata utilizzazione degli apparecchi, modici disturbi, sia a carico di tale apparato che di quello muscoloscheletrico, normalmente risolvibili tanto con il riposo giornaliero quanto con un più corretto posizionamento degli apparecchi medesimi. |  |

NORME PREVENZIONALI

Per il lavoro quotidiano al v.d.t., svolto dai soggetti ad esso “professionalmente” addetti, la sistemazione del

posto di lavoro deve essere curata per evitare l’affaticamento visivo o posturale.

Anche l’ambiente di lavoro deve essere idoneo ad una corretta utilizzazione dei v.d.t., in particolare per

quanto concerne l’illuminazione ed il microclima.

All’addetto, come sopra definito, compete un adeguato esame degli occhi e della vista:

- prima di iniziare l’attività

- periodicamente, secondo le indicazioni del medico competente

- nel caso in cui subentrino disturbi visivi attribuibili al lavoro al v.d.t.

I lavoratori classificati come idonei “con prescrizioni”, e quelli che abbiano compiuto il quarantacinquesimo

anno di età, sano sottoposti a visita medica di controllo con periodicità almeno biennale.

In caso di necessità, deve essere anche assicurata, con onere a carico del datore di lavoro, la fornitura dei

necessari dispositivi ottici di correzione, purché prescritti specificamente per la lettura dei dati sullo schermo

video.

I lavoratori, infine, che utilizzano le apparecchiature munite di v.d.t. con modalità di impiego diverse, rispetto

a quelle sopra illustrate, hanno comunque diritto ché nella progettazione dei loro posti di lavoro e nella

scelta dei nuovi apparati, vengano rispettati i principi ergonomici.

| RISCHIO RELATIVO AI LOCALI DI LAVORO |

Gli edifici devono essere appropriati al tipo di utilizzo:

- struttura e solidità (pavimenti, travi, pareti..)

- spazio disponibile

L’organizzazione dei flussi delle persone, dei veicoli e dei materiali può essere all’origine di rischi

considerevoli. E’ quindi importante assicurarsi:

- che vi siano le minime interferenze pericolose tra questi flussi (incroci nella circolazione dei pedoni con i veicoli, carichi che transitano al di sopra dei lavoratori…) e che la lunghezza di questi flussi sia limitata il più possibile,

- che le zone dove devono spostarsi i lavoratori nell’ambito della loro attività non siano pericolose (pavimento piano e non sdrucciolevole, senza buche ne ostacoli, nessun dislivello consistente senza parapetti, porte a vento formate da pannelli trasparenti, sicurezza delle porte e dei portelli scorrevoli, oscillanti o automatiche…),

- che siano state prese delle disposizioni particolari, se sussiste un pericolo (segnalazione e controllo d’accesso delle zone pericolose, segnalazione delle tubazioni con contenuto pericoloso…)

Deve essere prevista la manutenzione delle attrezzature e dei luoghi di lavoro e deve poter essere eseguita

senza rischio (accesso alle attrezzature, pulizia delle superfici vetrate, dispositivo per l’accesso, se esiste, sui

tetti e misure specifiche in caso di tetti in materiale fragile…).

La disposizione di un locale di lavoro può essere fatta in tre diverse situazioni:

- in occasione della costruzione di nuovi edifici

- in occasione di un nuovo impianto negli stabilimenti esistenti

- in occasione di lavori negli edifici che accolgono lo stabilimento.

Sebbene il metodo per la sistemazione di un locale di lavoro rimanga lo stesso, le possibilità di azione

sono più limitate quando si deve sistemare una costruzione esistente rispetto ad una nuova costruzione.

Quindi, le disposizioni di prevenzione sono più sviluppate per i locali nuovi o recenti, in particolare per

quanto riguarda la stabilità al fuoco e le uscite di sicurezza regolamentari, di vista sull’esterno e di

accessibilità per i portatori di handicap.

Per i locali esistenti alcune disposizioni sono obbligatorie (oculus per le porte a vento, dispositivi di

allarme…) o in occasione della sistemazione comporterà le nuove disposizioni (ristrutturazione completa di

un edificio, messa in conformità di una porta automatica..).

In generale, nessuna sistemazione di ambiente di lavoro deve portare ad una deterioramento delle

condizioni di lavoro e di sicurezza.

In occasione della sistemazione di un locale di lavoro la prima fase riguarda lo studio di fattibilità.

Se si tratta di sistemazione degli edifici esistenti è necessario assicurarsi che possano consentire la

sistemazione prefigurata (superfici e volumi disponibili, solidità delle strutture e dei pavimenti, possibilità di

illuminazione, di riscaldamento, di ventilazione, dimensione delle uscite in funzione degli effettivi e delle

attrezzature…).

La seconda fase è quella della progettazione. Essa implica la scelta della localizzazione dei posti di

lavoro e delle attrezzature e richiede un’analisi del flusso delle persone, dei veicoli e dei materiali. Deve

integrare la prevenzione con la considerazione dell’insieme delle condizioni di lavoro.

Per esempio, l’organizzazione dello spazio dovrà tener conto della relazione dei posti tra di loro. Sarà

| necessario pensare alle diverse persone che vi intervengono: il titolare del posto ma anche le persone incaricate della manutenzione, del controllo, della pulizia… Ciascuno ha bisogno di accessori: quali e dove? L’organizzazione dello spazio dovrà comportare una riflessione preventiva sulle posture , gli spostamenti (per fare che? passando dove?), degli sforzi fisici, delle comunicazioni tra i lavoratori (vedersi, sentirsi), dell’informazione di cui ha bisogno in ogni momento. Questo tipo di problemi, molto pratici, permette di individuare numerose indicazioni particolari che dovranno figurare nella guida alla realizzazione pratica, così come il riferimento alle norme e agli standard da applicare. |  |

Quindi in pratica, la sistemazione dei locali deve essere concepita in modo globale integrando elementi di

valutazione fatta attraverso le 11 schede precedenti ed in particolare:

- l’ambiente luminoso (illuminazione naturale, orientamento dei posti in rapporto alle finestre secondo i vincoli specifici di ciascun posto e secondo l’attività).

- l’aerazione, la purificazione dell’aria (tenendo conto in particolare delle regole in materia di flusso dell’aria, locali in depressione).

- l’ambiente acustico (insonorizzazione delle pareti, separazione dei reparti, isolamenti delle fonti).

- l’ambiente termico

E’ importante integrare, al momento della progettazione di una sistemazione di un ambiente di lavoro, anche

la possibilità ulteriore di mantenere in buone condizioni di sicurezza le attrezzature e i locali.

Infine, è sempre auspicabile considerare l’evoluzione delle attività. I lavoratori possono cambiare, i

prodotti e le situazioni possono evolvere, è quindi molto importante che la configurazione prescelta, la

migliore in un determinato momento, possa sopravvivere a queste evoluzioni. E’ opportuno, dunque,

prevedere una certa flessibilità a livello dell’occupazione dello spazio (mobilità delle macchine o dei

mobili, delle reti informatiche, impianto di prese di energia, volumi di sistemazione sufficienti, superfici dei

piani di lavoro adatte ai tipi e dimensione dei documenti utilizzati, ecc.), della concatenazione delle

operazioni (evitare le concatenazioni rigide da un posto all’altro questo è possibile solo a condizione di aver

previsto lo spazio necessario agli stocks intermedi o allo stock-tampone.

| RISCHIO DI INCENDIO |

L’incendio è una combustione che si sviluppa in modo incontrollato nel tempo e nello spazio. La combustione

è una reazione chimica tra un corpo combustibile e un corpo comburente.

I combustibili sono numerosi: legno, carbone, carta, petrolio, gas combustibile, ecc. Il comburente che

| interviene in un incendio è l’aria o, più precisamente, l’ossigeno presente nell’aria (21% in volume). Il rischio di incendio, quindi, esiste in tutti i locali. L’esplosione è una combustione a propagazione molto rapida con violenta liberazione di energia. Può avvenire solo in presenza di gas, vapori o polveri combustibili di alcune sostanze instabili e fortemente reattive o di materie esplosive. Per prevenire il rischio di incendio o di esplosione è necessario conoscere i rischi propri dell’impresa. |  |

Le cause, che possono provocare un incendio, sono:

- fiamme libere (p.es. operazioni di saldatura)

- particelle incandescenti (brace) provenienti da un focolaio preesistente (p.es: braciere)

- scintille di origine elettrica

- scintille di origine elettrostatica

- scintille provocate da un urto o sfregamento

- superfici e punti caldi

- innalzamento della temperatura dovuto alla compressione dei gas

- reazioni chimiche

I diversi aspetti della combustione sono:

- la combustione lenta: sprigiona un debolissimo calore e si produce senza emissione di luce (caso della ruggine di ferro, p.es.)

- la combustione viva: sprigiona calore e luce; il fuoco può trasformarsi in fiamme, in incandescenza o, più frequentemente, in entrambe.

Nel caso della esplosione, la propagazione può essere velocissima. La liberazione violenta di energia (in un

tempo dell’ordine del millesimo di secondo) provoca delle pressioni molto forti che hanno degli effetti

distruttivi enormi: deflagrazione con una velocità inferiore a quella del suono, detonazione con una velocità

superiore a quella del suono. Le esplosioni si producono in alcune miscele aria-gas infiammabili o ariamateria

polverulente (polvere di mina o grani, p.es.).

Classi di fuoco:

Classe A: fuochi di solidi, detti fuochi secchi; la combustione può presentarsi in due forme:

-combustione viva con fiamme

-combustione lenta senza fiamme, ma con formazione di brace incandescente

L’agente di estinzione raccomandato è l’acqua.

Classe B: fuochi di idrocarburi solidificati o di liquidi infiammabili, detti fuochi grassi; è controindicato l’uso di acqua a getto pieno.

Classe C: fuochi di combustibili gassosi.

Classe D: fuochi di metalli.

EFFETTI SULLA SALUTE

Dovuti alla fiamma: il contatto diretto con la fiamma ed il calore da essa irradiato provocano ustioni.

Dovuti al calore: i gas caldi, di combustione e non, da soli possono provocare stress da calore,

disitratazione ed edemi.

Conseguenti alla carenza di ossigeno: la concentrazione dell’ossigeno nell’aria, per effetto della

combustione, può scendere sotto il 21% della normalità. Alla diminuzione si associano via via, difficoltà di

movimento, abbassamento capacità valutativa, collasso ed asfissia.

Tossicità: i gas prodotti in una combustione possono essere tossici sia in relazione ai materiali coinvolti sia

in relazione alla quantità di ossigeno presente nel luogo dell’incendio. Al primo posto per numero di vittime è

il “famigerato” ossido di carbonio (CO). L’anidride carbonica (CO2) è un gas asfissiante ad elevate

concentrazioni. Tra gli altri gas più noti per la tossicità si rammentano l’idrogeno solforato, l’acido cianidrico,

l’ossido di azoto, l’ammoniaca, l’anidride solforosa, ecc.

Dei fumi: il termine fumo indica la fase nella quale i gas della combustione “trascinano” particelle solide o

liquide che lo rendono opaco. Il fumo produce un effetto irritante degli occhi e delle vie respiratorie, riduce la

visibilità con ostacolo per la evacuazione e per l’intervento dei soccorsi.

Traumatici: quando all’incendio è associata una esplosione, le conseguenti onde di pressione possono

provocare eventi traumatici nei soggetti esposti.

I PRINCIPI DELLA PREVENZIONE

Assicurare la salvaguardia delle persone:

| • rispettando il numero e la dimensione delle uscite di sicurezza regolamentari e controllando che le uscite siano sempre completamente libere; • installando un sistema di allarme sonoro; • assicurandosi che la resistenza delle strutture al fuoco sia adeguata, permettendo l’evacuazione; • scegliere attrezzature che non possono provocare incendi; • limitare, per quanto possibile, la quantità di materiali e di prodotti infiammabili. |   |

- rispettando il numero e la dimensione delle uscite di sicurezza regolamentari e controllando che le uscite siano sempre completamente libere;

- installando un sistema di allarme sonoro;

- assicurandosi che la resistenza delle strutture al fuoco sia adeguata, permettendo l’evacuazione;

- scegliere attrezzature che non possono provocare incendi;

- limitare, per quanto possibile, la quantità di materiali e di prodotti infiammabili.

Inoltre, nel caso di rischio di esplosione:

- isolare i locali a rischio dagli altri locali;

- controllare l’atmosfera per restare sempre al di sotto del 25% dei limiti più bassi di esplosione (LIE);

- evitare ogni fonte di ignizione (scelta di materiale adatto, misure contro la formazione di elettricità statica, …)

Limitare i danni:

- facilitare l’intervento dei vigili del fuoco (accessi, prese d’acqua, …);

- fornire i mezzi di prevenzione e antincendio (dispositivi di rilevamento, mezzi di estinzione, …);

- organizzare la prevenzione incendio sul posto;

- informare sistematicamente i lavoratori e i nuovi assunti sui dispositivi di estinzione e di primo soccorso (localizzazione, condizioni d’uso) e svolgere delle esercitazioni periodiche;

- in caso di rischio di esplosione, inoltre, prevedere mezzi per scaricare la pressione provocata dall’esplosione

Primi interventi:

E’ necessario prevedere degli estintori in numero sufficiente, di facile accesso e manovrabilità. Ad esempio

per 200 m2 di superficie, sono necessari almeno:

- un estintore portatile ad acqua polverizzata da 6 litri come minimo;

- in caso di rischi particolari, un numero di estintori di tipo appropriato ai rischi (p.es.: estintore a polvere in caso di rischi elettrici).

Se necessario, si potrà prevedere, dietro consiglio dei servizi competenti:

- l’installazione di RIA (rubinetti di incendio armati); colonne secche o colonne umide;

- impianti fissi di estinzione automatica;

- impianti di rilevamento automatico di incendio;

- sabbia o terra mobile con mezzi di protezione

Segnalazione per la prevenzione dei rischi legati all’incendio:

Deve durare nel tempo, collocata in punti appropriati e conforme alle norme e ai regolamenti in vigore

(segnali di direzione delle uscite, segnalazione delle attrezzature di primo soccorso e di lotta antincendio).

Allarme sonoro:

- è installato in tutti gli stabilimenti dove sono riunite o occupate più di 50 persone, come pure in quelli dove sono manipolate e lavorate delle materie infiammabili (esplosivi, comburenti, materie estremamente infiammabili, materie il cui stato fisico può generare un’esplosione o una fiamma improvvisa) quale che sia la grandezza dello stabilimento;

- deve essere udibile:

- in qualsiasi punto dello stabilimento

- con un’autonomia minima di 5 minuti

- non possa essere confuso con un altro segnale

| RISCHIO DI RADIAZIONI |

Tra i tipi di inquinamento a cui l’uomo può essere sottoposto, quello dovuto a radiazioni ionizzanti è

sicuramente il più subdolo in quanto non abbiamo organi sensoriali che ci allertino della sua presenza. Al

contrario invece il lavoratore dell’industria chimica entrando in locali contaminati da sostanze inalabili, ha

reazioni dell’apparato respiratorio e delle mucose in generale, che lo avvertono in tempo reale. Il lavoratore

della industria nucleare e delle attività ad essa collegate, se non fornito di particolare strumentazione

(contatori geiger) atta a rivelare la presenza di sostanze radioattive (radionuclidi), non può sapere se è in

presenza di una sorgente contaminante in tempo reale.

EFFETTI SULLA SALUTE

Per quanto concerne i danni da esposizione a radiazioni ionizzanti, la funzione più facilmente danneggiabile è

quella riproduttiva (gonadi), in quanto il patrimonio genetico può essere danneggiato dalla esposizione a

radiazioni. Le parti dell’organismo più aggredibili sono, invece, il midollo osseo, in quanto le cellule del

sangue sono molto sensibili a questo tipo di radiazioni, e la pelle, che può essere danneggiata degenerando

in malattie neoplastiche.

L’esposizione alle radiazioni ionizzanti comporta per il lavoratore un rischio rappresentato dalla probabilità

del verificarsi del danno biologico.

Pertanto, tale considerazione ha comportato in campo mondiale, una crescente attenzione verso i problemi

della protezione dell’uomo e dell’ambiente, stimolando ricerche da parte di numerose commissioni

internazionali e nazionali, con l’intento di chiarire i vari aspetti dei danni causati dalle radiazioni e di studiare

le tecniche e i metodi per migliorare gli standard di protezione.

E’ nata così la radioprotezione, che è definibile come l’insieme di principi, tecniche e raccomandazioni volte

alla salvaguardia dei singoli individui e della popolazione ed a prevenire o ridurre, entro limiti accettabili, i

rischi di danni causati dall’esposizione alle radiazioni ionizzanti.

Una corretta applicazione dei suddetti principi di radioprotezione determina un rischio (cioè una probabilità

del verificarsi di eventi indesiderabili) più basso o quanto meno confrontabile con quelli derivanti da altre

attività lavorative.

I PRINCIPI DELLA PREVENZIONE

I fattori fisici che influenzano la riduzione della irradiazione esterna sono il tempo, la distanza e la

schermatura.

Minore è il tempo di esposizione alle radiazioni ionizzanti e minore è la dose assorbita. L’esigenza di ridurre il

tempo di esposizione, non deve però determinare incidenti che potrebbero comportare, oltre ad un

allungamento del tempo di lavoro, un rischio più elevato.

La distanza che intercorre tra sorgente ed operatore è molto importante nel computo della dose assorbita, in

quanto l’intensità della esposizione e quindi della dose assorbita si riduce notevolmente con la distanza. Uno

degli organi più a rischio da esposizione a radiazioni ionizzanti è l’occhio, in quanto non è un organo interno

ed inoltre viene istintivamente portato a breve distanza dalla sorgente irradiante. Per attenuare il rischio di

danneggiamento, laddove non è modificabile con opportuni strumenti la distanza tra la sorgente e

l’operatore, è consigliabile l’interposizione di schermi protettivi (occhiali, etc.).

Per minimizzare l’irradiazione interna del nostro organismo bisogna evitare di inalare o di assorbire

attraverso la pelle la sorgente radioattiva. A tale scopo, l’inalazione si minimizza lavorando, laddove sia

possibile, in presenza di cappe aspiranti ed evitando di fumare. Il meccanismo, attraverso il quale la

radioattività si introduce nel nostro organismo con il fumo, è mediato dalla formazione di particelle

carboniose durante la combustione del tabacco. In queste particelle l’elemento radioattivo in questione si

assorbe concentrandosi, per poi venire introdotto nei polmoni attraverso l’aria inspirata.

La contaminazione interna non è monitorabile attraverso il film badge, che è valido solo per sorgenti esterne

all’organismo. Per rilevare l’entità della contaminazione interna è necessario sottoporre il lavoratore a

indagini sofisticate. Per evitare l’assorbimento attraverso la pelle, sarà necessario adoperare sempre –

durante le manipolazioni – guanti di materiale impermeabile, che andranno immediatamente e

adeguatamente eliminati, onde evitare ulteriori contaminazioni toccando oggetti che vengono utilizzati anche

per altri scopi e da personale non addetto alla manipolazione di sostanze radioattive. A questo scopo, è bene

ricordare che gli indumenti utilizzati nelle zone a rischio non dovranno mai essere portati al di fuori delle

stesse.

Al termine di una giornata lavorativa, va eseguito un accurato controllo – con opportuna strumentazione – sia

delle superfici lavorative che del proprio corpo e laddove venga riscontrata una situazione anomala,

provvedere con lavaggi ripetuti. Nel caso la contaminazione persista dopo i lavaggi, è bene avvisare l’autorità

competente.

| RISCHIO ELETTRICO |

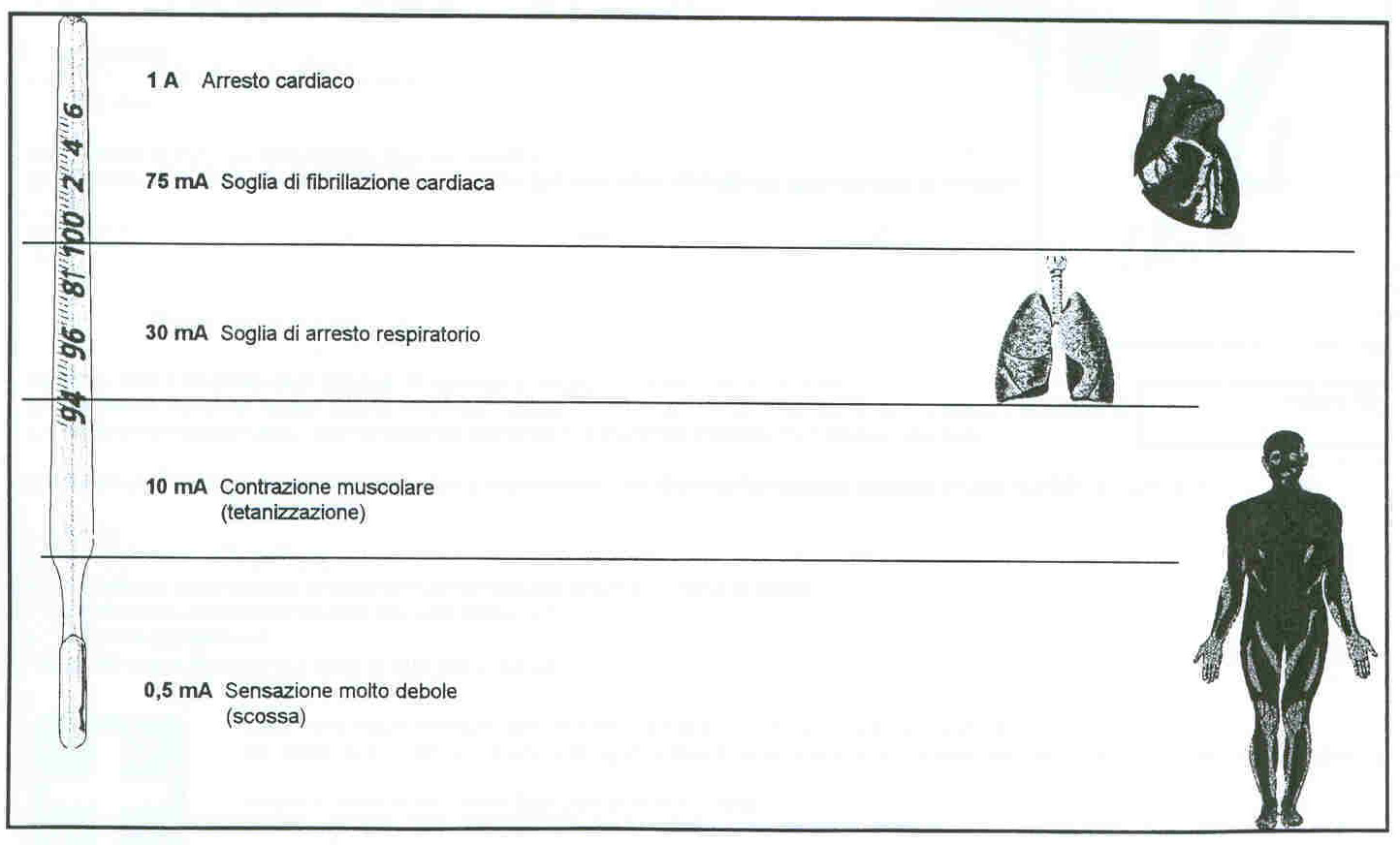

| Gli effetti del passaggio della corrente elettrica nel corpo umano sono derivati da un ampio studio basato su osservazioni cliniche, ricerche bibliografiche ed esperimenti effettuati su animali, persone defunte e, in qualche caso, con correnti di breve durata, su persone vive consenzienti. In particolare sono stati studiati gli effetti sul corpo umano dell’intensità della corrente elettrica anche in funzione della sua durata, del suo percorso all’interno del corpo, delle caratteristiche elettriche dei tessuti interessati al passaggio della corrente e della forma dell’onda. In queste note si farà riferimento esclusivamente ai rischi che possono derivare dall’uso di macchine ed impianti elettrici sui posti di lavoro tenuto conto delle caratteristiche dell’energia elettrica usata in Italia. |  |

EFFETTI SULLA SALUTE

Il comportamento del corpo umano al passaggio della corrente elettrica

I movimenti muscolari del corpo sono originati da impulsi elettrici generati dal cervello. I muscoli, stimolati

da questi impulsi, reagiscono contraendosi; al di là di una visione meccanicistica del corpo, tutta la possibilità

di movimento dell’uomo è correlata con la capacità fine che hanno i muscoli di reagire agli stimoli provenienti

dal cervello.

Le fasce muscolari, quando vengono interessate da correnti che hanno origine da sorgenti esterne al corpo,

ad esempio quando si prende la “scossa”, si contraggono obbedendo anche ad esse; se la corrente “esterna”

è più intensa di quella “interna” possono ingenerarsi situazioni di pericolo e le conseguenze, sul corpo

umano, possono essere le più varie. Di seguito si riportano solo i fenomeni più importanti.

La contrazione muscolare

E’ quel fenomeno per cui i muscoli, se attraversati dalla corrente, si irrigidiscono. In sintesi si può dire che

quando le correnti sono di modesta intensità i muscoli maggiormente interessati alla contrazione sono quelli

posti in prossimità del punto di ingresso della corrente.

Se l’ingresso della corrente elettrica avviene attraverso una mano, come normalmente succede, la

contrattura dei muscoli fa stringere la mano sull’elemento in tensione (tetanizzazione).

L’infortunato, pur nella consapevolezza del rischio corso, non riesce a fare nulla per distaccarsi dalla parte in

tensione. Quando si è investiti da correnti elevate, invece, tutti i muscoli, normalmente anche quelli più

lontani, vengono interessati al fenomeno; fra questi anche quelli delle fasce lombari e delle cosce

(eccitazione motoria). La contrazione dei muscoli degli arti inferiori comporta violenti movimenti involontari

che possono causare salti dell’infortunato con caduta lontano dal punto di contatto.

L’arresto respiratorio

L’ arresto viene provocato dall’entrata in contrazione dei muscoli respiratori (diaframmatici, intercostali,

pettorali) con conseguente paralisi della gabbia toracica ed impedimento dei normali movimenti respiratori.

In questi casi si presentano fenomeni di asfissia con progressivo impoverimento dell’ossigeno presente nei

polmoni e comparsa di cianosi. Le conseguenze possono arrivare fino alla perdita di coscienza e, nei casi, più

gravi alla morte dell’infortunato.

L’arresto cardiaco

Per comprendere il fenomeno occorre ricordare che il muscolo cardiaco si contrae ritmicamente sostenendo,

in tal maniera, la circolazione del sangue nel corpo; banalizzando il discorso si può dire che il cuore si

comporta come se fosse un motore. A differenza degli altri muscoli che vengono stimolati dalla attività

elettrica del cervello, la contrazione dei muscoli cardiaci è provocata dal cuore stesso. Quando per un motivo

qualsiasi si guasta e non è più in grado di elaborare gli stimoli elettrici necessari, il cuore si ferma e la

circolazione del sangue nel corpo si arresta con tutte le gravi conseguenze che ne derivano. Si comprende

facilmente come un passaggio di una corrente elettrica esterna, andando a sovrapporsi alla attività elettrica

propria del cuore, getti le fasce muscolari cardiache in uno stato di confusione impedendo loro di svolgere la

propria funzione.

Le ustioni

Alla stregua di qualsiasi circuito elettrico anche il corpo umano quando viene attraversato dalla corrente si

riscalda; se la quantità di calore sviluppata è molto alta possono aversi bruciature nei tessuti attraversati

dalla corrente. E’ il famoso effetto Joule. La quantità di calore sviluppato è direttamente proporzionale

all’intensità di corrente che attraversa il corpo, alla sua resistenza ed alla durata del fenomeno. La parte del

corpo umano maggiormente interessato a questo fenomeno è la pelle. Ma quando le intensità di corrente

sono molto alte si possono verificare ustioni profonde in molti tessuti e possono essere danneggiati interi arti

(braccia, spalle, arti inferiori, ecc.).

| Le ustioni possono essere causate anche da archi provocati da scariche elettriche prodotte da apparecchiature sotto tensione. Particolarmente pericolosi sono gli archi provenienti da apparecchiature elettriche alimentate in alta tensione. |

Le ustioni possono essere causate anche da archi provocati da scariche

elettriche prodotte da apparecchiature sotto tensione. Particolarmente

pericolosi sono gli archi provenienti da apparecchiature elettriche alimentate

in alta tensione.

I PRINCIPI DELLA PREVENZIONE

I rischi connessi con l’uso dell’energia elettrica sono essenzialmente:

- rischi dovuti a contatti elettrici diretti (sono quelli derivati da contatti con elementi normalmente in tensione ad esempio l’alveolo di una presa, un conduttore nudo, ecc);

- rischi dovuti a contatti elettrici indiretti (sono quelli derivati da contatti che avvengono con elementi finiti sotto tensione a causa del guasto (ad esempio la scossa presa quando si apre un frigorifero o si tocca un tornio o una qualsiasi altra macchina);

- rischi di incendio dovuti a cortocircuiti o sovracorrenti;

- rischi di esplosione (sono quelli dovuti al funzionamento degli impianti elettrici installati in ambienti particolari nei quali è possibile la presenza di miscele esplosive come ad esempio nelle raffinerie, industrie chimiche, in talune centrali termiche funzionanti a gas, nei mulini, ecc)

Tutti questi rischi sono stati studiati e la prevenzione degli infortuni in questi casi si basa sull’uso di macchine

ed impianti realizzati a regola d’arte, su una loro adeguata manutenzione e su un loro uso corretto.

Gli impianti e le macchine

Per legge le norme CEI forniscono una presunzione assoluta, anche se non esclusiva, di regola d’arte e

quindi le apparecchiature e gli impianti realizzati e mantenuti secondo le indicazioni delle norme CEI sono da

considerare sicuri. Gli impianti, inoltre, devono essere realizzati secondo i principi individuati dalla legge

37/08; in particolare devono essere:

- realizzati da ditte iscritte nell’apposito albo delle imprese artigiane o nel registro delle ditte presso le Camere di Commercio;

- progettati a partire dai limiti previsti dalla legislazione vigente;

- realizzati secondo le norme CEI o normativa equivalente;

- realizzati con materiali anch’essi realizzati a regola d’arte;

- verificati ai fini della sicurezza e funzionalità;

- forniti di dichiarazione di conformità rilasciata dall’installatore completa di tutti gli allegati obbligatori

Per quanto riguarda le macchine o i componenti elettrici non è ammesso l’uso apparecchiature “anonime”

per le quali non sia possibile risalire al costruttore. In particolare ogni componente elettrico deve essere

fornito degli elementi che lo identificano compiutamente (targa del costruttore, contrassegni, marcature o

marchi, libretti di manutenzione ed uso, ecc.).

La manutenzione

Al fine di evitare rischi connessi con l’uso di apparecchiature rotte o deteriorate occorre controllare

periodicamente lo stato di conservazione delle attrezzature che si usano segnalando al servizio di

manutenzione la loro sostituzione o riparazione. L’uso di componenti elettrici deteriorati (cavi spellati,

custodie rotte, connessioni elettriche approssimate, prese a spina spaccate, ecc.) fa aumentare

considerevolmente il rischio di contatti elettrici.

Usi impropri

Particolare cura deve essere posta nell’uso proprio di apparecchiature elettriche. Un impianto o un

apparecchio elettrico anche ben costruiti possono diventare pericolosi se utilizzati o conservati in maniera

impropria. Valgono le seguenti avvertenze:

- non effettuare mai riparazioni sugli impianti elettrici o sulle macchine se non si è in possesso delle caratteristiche di professionalità previste dalla legislazione vigente. Un impianto elettrico o una apparecchiatura nati sicuri possono, per errata riparazione, diventare pericolosi. Inoltre la manomissione di un impianto o di un componente fa perdere agli stessi la garanzia del costruttore;

- non utilizzare componenti non conformi alle norme. Tutta la sicurezza di un impianto finisce quando si usano utilizzatori elettrici (ad esempio spine, adattatori, prese multiple, prolunghe, lampade portatili, ecc) non rispondenti alle norme;

- non utilizzare componenti elettrici o macchine per scopi non previsti dal costruttore. In questi casi l’uso improprio del componente può ingenerare situazioni di rischio, elettrico o meccanico, non previsti all’atto della sua costruzione;

- non usare apparecchiature elettriche in condizioni di rischio elettrico accresciuto (ad esempio con le mani bagnate, con i piedi immersi nell’acqua o in ambienti umidi). In questi casi possono diventare pericolose anche tensioni abitualmente non pericolose;

- non lasciare apparecchiature elettriche (cavi, prolunghe, trapani, ecc.) abbandonate sulle vie di transito. In questi casi, oltre ad essere occasione di inciampo e di caduta di persone, i componenti sono soggetti a deterioramento meccanico non previsto dal costruttore con conseguenti situazioni di rischio.

IMPRESE ESTERNE E LAVORATORI AUTONOMI

I lavoratori delle imprese esterne (definiti lavoratori precari) sono spesso più vulnerabili dei lavoratori

permanenti. Essi cumulano i rischi legati:

- alla loro specifica professione;

- alla non conoscenza dei compiti del loro intervento;

- alla non conoscenza del luogo dove intervengono.

I PRINCIPI DELLA PREVENZIONE

- Identificare esattamente, prima dell’assunzione, il posto da coprire;

- stabilire l’elenco dei posti soggetti a rischi particolari per la salute e la sicurezza dei lavoratori precari;

- fornire una formazione efficace sulla sicurezza, ancora più specifica per i posti a rischio;

- assicurarsi, quando ve ne sia la necessità, della disponibilità e dell’uso corretto dei dispositivi di sicurezza.

SEGNALETICA DI SICUREZZA

La segnaletica di sicurezza fornisce indicazioni aventi lo scopo di ottenere un comportamento atto a

prevenire gli infortuni.